Centralni sistemi za podmazivanje

05.02.2026

U prethodnim prilozima Male škole podmazivanja bavili smo se različitim vrstama maziva, njihovim svojstvima, uzorkovanjem i analizom. Ovaj put, međutim, takođe ćemo se upoznati s načinom njihovog dodavanja na mestu podmazivanja. Ručno podmazivanje se postepeno napušta i zamenjuje se različitim načinima automatskog podmazivanja, među kojima su u širokoj upotrebi centralni sistemi za podmazivanje.

Prednosti centralnih sistema za podmazivanje

Podmazivanje je ključni faktor pouzdanog rada mašina i uređaja. Međutim, ručno podmazivanje je za mnoge podmazivače sve veći izazov. Iako su početni troškovi instaliranja automatskog sistema za podmazivanje veći, investicija se isplati brže nego što mislite. Troškovi rada su značajno smanjeni, a smanjenjem zastoja i produženjem korisnog veka komponenti postižu se znatne uštede.

Automatski sistem za podmazivanje podmazuje kontinuirano dok mašina radi. Potrebno je samo da se sistem za podmazivanje napuni i održava. Ovo povećava efikasnost, jer nema potrebe da se mašina zaustavi radi podmazivanja. Podmazivanje tokom rada dodatno poboljšava distribuciju maziva. Mala količina maziva cirkuliše u svakom trenutku i sprečava ulazak nečistoća, čak i kada mašina radi u zahtevnom okruženju.

Integracija pametnih senzora i kontrolnih uređaja u sistem za podmazivanje omogućava da se koriste veliki podaci. Snimanjem čitavog procesa podmazivanja operateri mogu ranije da dobiju upozorenja o potencijalnim kvarovima mašina i preduzmu blagovremene preventivne mere [1].

Centralni sistemi za podmazivanje su dizajnirani pre svega da bi bilo radno okruženje bezbednije za osoblje za održavanje, jer pojednostavljuju pristup udaljenim tačkama podmazivanja, posebno u zatvorenim prostorima kada je uređaj u funkciji. Međutim, glavna prednost leži u kontinuiranom snabdevanju malim količinama maziva, što poboljšava vek trajanja opreme zbog ravnomernog snabdevanja mazivom.

Ručno podmazivanje se danas obično obavlja retko i može da dovede do neravnomerne primene količina maziva, što može da izazove preterano podmazivanje. To dovodi do oštećenja zaptivki i povećane temperature podmazanih delova.

Za osoblje za održavanje je važno da ima u vidu da mnogi centralni sistemi za podmazivanje imaju duge cevovode, precizne ventile za merenje, armature i mnogobrojne veze, koje mogu da propadnu zbog vibracija, zarobljenog vazduha ili drugih uticaja okoline. Zbog toga je od ključnog značaja dosledno i pažljivo praćenje i održavanje ovih sistema.

Vrste centralnih sistema podmazivanja

Poznajemo sledeće vrste centralnih sistema podmazivanja:

1. Jednolinijski sistemi podmazivanja

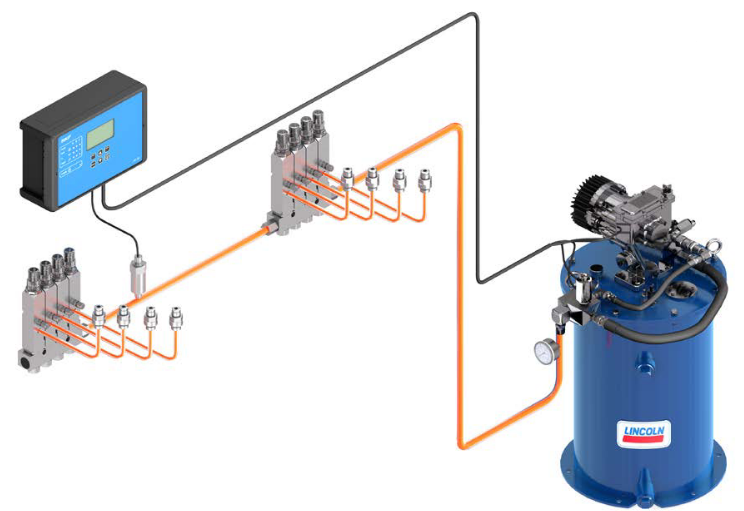

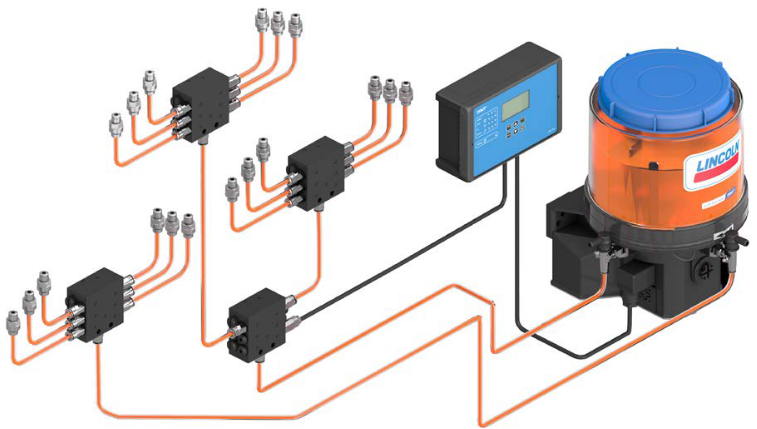

Glavne prednosti jednolinijskih sistema su njihova jednostavnost i pouzdanost. Zahvaljujući samo jednom liniji snabdevanja, instalacija, održavanje i kontrola su znatno jednostavniji nego kod složenijih sistema. Bez obzira na primenu, princip jednolinijskog (single-line) podmazivanja ostaje isti: centralna pumpna stanica automatski dovodi mazivo kroz jednu liniju za snabdevanje do jedinice za doziranje. Svaka jedinica za doziranje snabdeva samo jednu tačku podmazivanja i može da se podesi da isporuči tačnu količinu masti ili ulja koja je potrebna .

Slika 1: Jednolinijski centralni sistem za podmazivanje

2. Dvolinijski sistem za podmazivanje

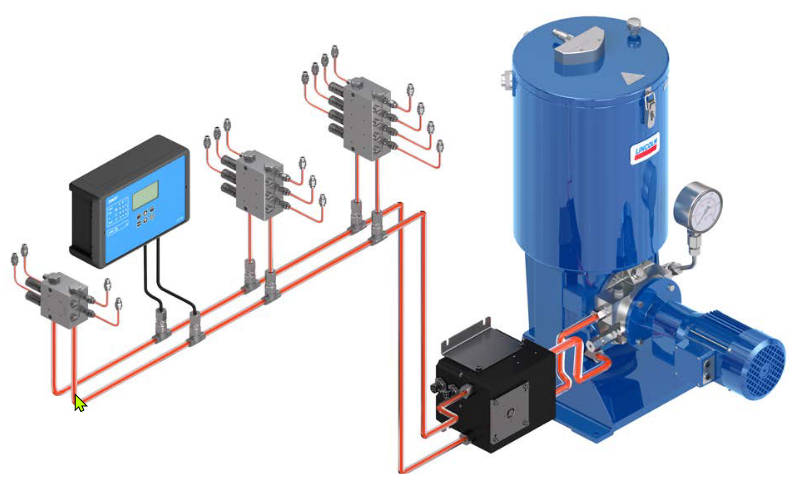

Dvolinijski sistemi doziraju precizno određenu količinu maziva do čak 2.000 tačaka podmazivanja na velikim udaljenostima, do 120 m i više. Čak i ako se jedan par izlaza u jednoj jedinici za doziranje začepi, dvolinijski sistemi i dalje obezbeđuju dovoljno podmazivanja za preostale tačke podmazivanja sistema. Količina maziva može da se dozira pojedinačno za svaki par izlaza, a kontrola može da se vrši vizuelno ili električno.

Slika 2: Dvolinijski centralni sistem za podmazivanje

3. Višelinijski sistem za podmazivanje

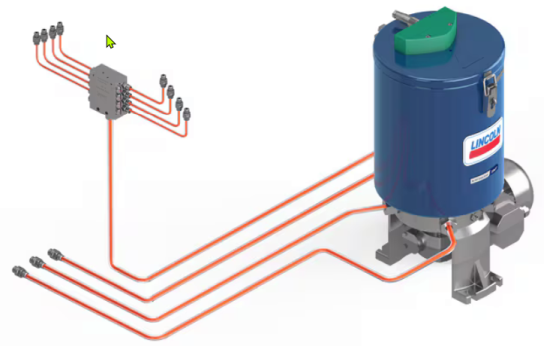

Višelinijske pumpne jedinice isporučuju mazivo do mesta podmazivanja bez dodatnih uređaja za doziranje. Dakle, svaka tačka podmazivanja ima svoj pumpni element. Dizajn sistema je jednostavan, precizan i veoma pouzdan. Višelinijske pumpe mogu da se pogone mehanički, električno ili hidraulično. Lako zamenljivi pumpni elementi obično rade preko ekscentrične krivulje. Izborom elemenata pumpe s različitim prečnikom klipa i/ili podešavanjima hoda moguće je podesiti pojedinačnu količinu maziva za svaki izlaz pumpe.

Slika 3: Višelinijski centralni sistem za podmazivanje

4. Progresivni sistemi za podmazivanje

Progresivni sistemi obezbeđuju kontinuirano podmazivanje sve dok pumpa radi. Kada se pumpa zaustavi, klipovi progresivne jedinice za doziranje zaustavljaju se u trenutnom položaju. Kada pumpa ponovo nastavi da dodaje mazivo, klipovi nastavljaju tamo gde su ranije stali. Zbog toga se progresivni krug jedne pumpe zaustavlja čak i ako je blokirana samo jedna tačka podmazivanja. Sama blokada tako služi kao kontrolni mehanizam i prisiljava osoblje da obavi servisiranje sistema.

Slika 4: Progresivni centralni sistem za podmazivanje

Vizuelno ili električno moguće je kontrolisati samo jedan izlaz primarne ili sekundarne jedinice za doziranje jednog izlaza pumpe, zavisno od izabrane jedinice za doziranje.

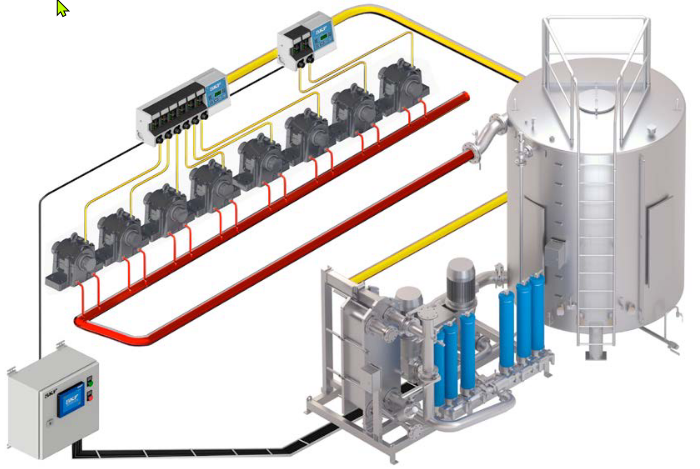

5. Cirkulacioni sistemi za podmazivanje uljem

Ti sistemi su prvenstveno dizajnirani za hlađenje i podmazivanje visoko opterećenih mašinskih ležajeva gotovo svih veličina. Pored hlađenja, ulje ispire ležajeve i menjače, a takođe uklanja nečistoće s mesta podmazivanja. Uklanjanjem čestica habanja, vazduha i vode iz mesta podmazivanja, sprečava se dalje mehaničko i koroziono oštećenje ležajeva. Za to je potreban kontinuirani protok ulja.

Slika 5: Centralni sistem za podmazanje uljem

Cirkulacioni sistemi obezbeđuju precizan i pouzdan protok ulja do svake tačke podmazivanja. Za prediktivniji pristup održavanju (predviđanje događaja u bliskoj budućnosti pre nego što dođe do kvara ili problema), dostupni su kontrolni sistemi sa funkcijom očitavanja protoka i pojedinačnim nivoima upozorenja.

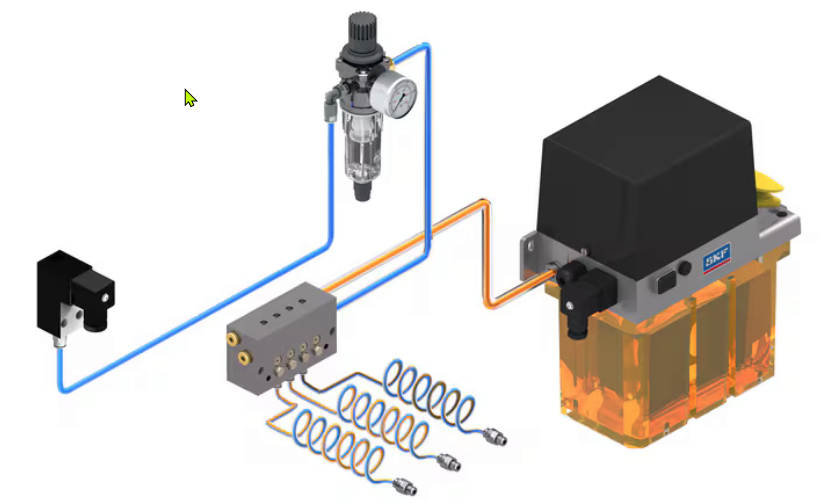

6. Sistemi za podmazanje ulje-vazduh

Vazduh je u ovom slučaju medij koji omogućava da se ulje potiskuje iz rezervoara kroz cevovode do mlaznice, gde se dozira na mesto podmazivanja. Ulje se dovodi u struju vazduha u impulsima na ventilu za mešanje. Formira se gotovo kontinuirani tok ulja, koje na izlaznoj mlaznici izbija u obliku sitnih kapljica na mesto podmazivanja. Noseći vazduh napušta podmazani element gotovo u potpunosti bez ulja. Ovaj koncept ne stvara uljnu maglu ili aerosol, tako da je i ekološki prihvatljiv.

Slika 6: Centralni sistem za podmazanje uljem

7. Sistemi za podmazanje minimalnom količinom maziva (MQL)

Uz pomoć sistema za podmazivanje minimalnim mazivom (MQL), troškovi proizvodnje mogu da se znatno smanje. Ovi sistemi obezbeđuju duži vek trajanja alata i poboljšan kvalitet proizvodnje zbog preciznije površinske obrade. Pošto MQL sistemi ne zahtevaju veliku količinu rashladnih tečnosti, eliminišu se troškovi ovih sredstava, pripadajućih filtera i uređaja za pripremu i odlaganje. Takođe, čišćenje radnih komada i isečaka u najvećem delu nije potrebno.

Zaključak

Centralni sistemi za podmazivanje predstavljaju moderno rešenje za povećanje pouzdanosti i veka trajanja mašina i istovremeno poboljšanje bezbednosti osoblja za održavanje. Njihova glavna prednost je ravnomerno i kontinuirano doziranje malih količina maziva, što smanjuje rizik od prekomernog podmazivanja, oštećenja zaptivki i pregrevanja podmazanih delova mašine.

U poređenju s ručnim podmazivanjem, oni pružaju znatno veću efikasnost, jer eliminišu potrebu za čestim zaustavljanjem mašina i smanjuju zavisnost od ljudskog faktora. Ipak, pouzdan rad sistema zahteva dosledno praćenje, redovno održavanje i kontrolu rada ventila za doziranje, priključaka i cevovoda, koji su osetljivi na vibracije i uticaje okoline.

Može se reći da centralni sistemi za podmazivanje predstavljaju dugoročnu investiciju koja se isplati nižim troškovima održavanja, manjim brojem zastoja i dužim vekom trajanja ključnih komponenti mašine, pod uslovom da se pravilno održavaju.

Izvor: OLMA