BMW povečal uporabo 3D-tiskanja za izdelavo lahkih prijemal in kalupov

03.11.2025

Avtomobilski proizvajalec BMW širi uporabo 3D-tiskanja v proizvodnji z izdelavo namenskih robotskih prijemal lahke konstrukcije in form za litje v pesek, kar povečuje učinkovitost, zmanjšuje izpuste ter omogoča bolj fleksibilno in avtomatizirano proizvodnjo v obratih po vsem svetu.

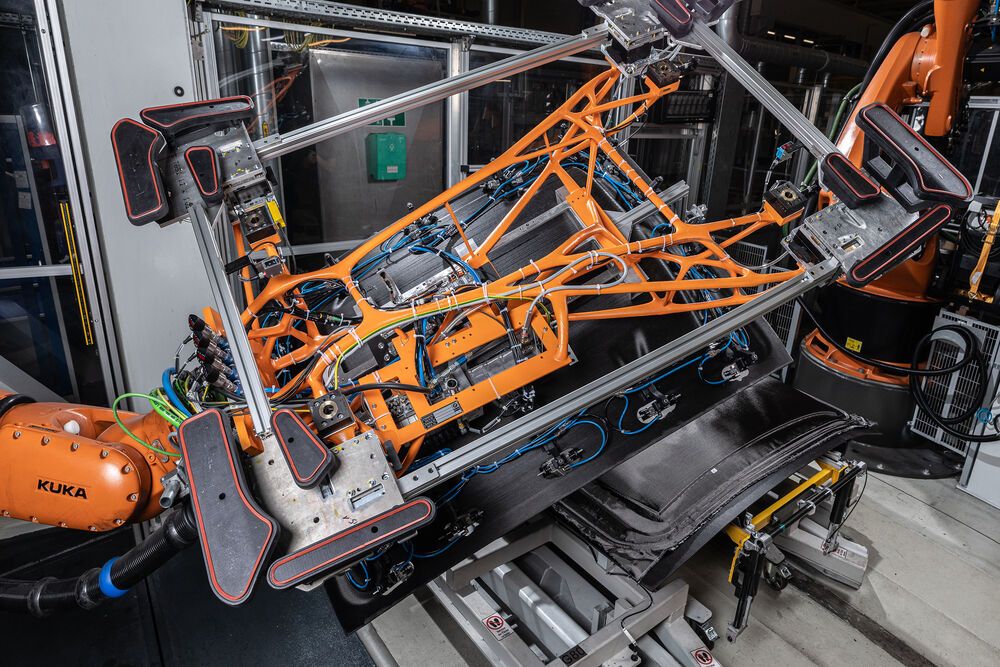

Foto: Skupina BMW na vseh svojih lokacijah po svetu širi uporabo robotskih prijemal, ki so izdelana s 3D-tiskanjem in optimizirana glede na težo. S tem izboljša učinkovitost, zmanjša izpuste CO₂ ter zniža stroške vzdrževanja.

Vir: Harry Zdera/ BMW Group

Skupina BMW je z več kot 30 leti izkušenj eno izmed prvih podjetij, ki je začelo uporabljati aditivno proizvodnjo ali 3D-tiskanje. Prve 3D-tiskalnike so začeli uporabljati že leta 1991 za izdelavo posameznih delov in komponent vozil, najprej za konceptna vozila, prototipe in dirkalne avtomobile, pozneje tudi za serijske modele. V skupini BMW sedaj izdelujejo tudi številne delovne pripomočke in orodja za svoje proizvodne sisteme z uporabo različnih postopkov 3D-tiskanja, od ortoz po meri za zaposlene ter učnih in proizvodnih pripomočkov do robotskih prijemal velikih dimenzij, ki so optimizirani, da so čim lažji in se uporabljajo za montažo streh iz kompozitnih materialov in talnih oblog v vozilih. Leta 2023 je bilo v »Kampusu za aditivno proizvodnjo« v Oberschleißheimu, kjer je glavno središče skupine BMW za proizvodnjo, raziskave in usposabljanje na področju 3D-tiskanja, izdelanih več kot 300 tisoč delov s tehnologijo 3D-tiskanja. Poleg tega pa se v vseh drugih obratih skupine izdela več kot 100 tisoč komponent s tehnologijo 3D-tiskanja.

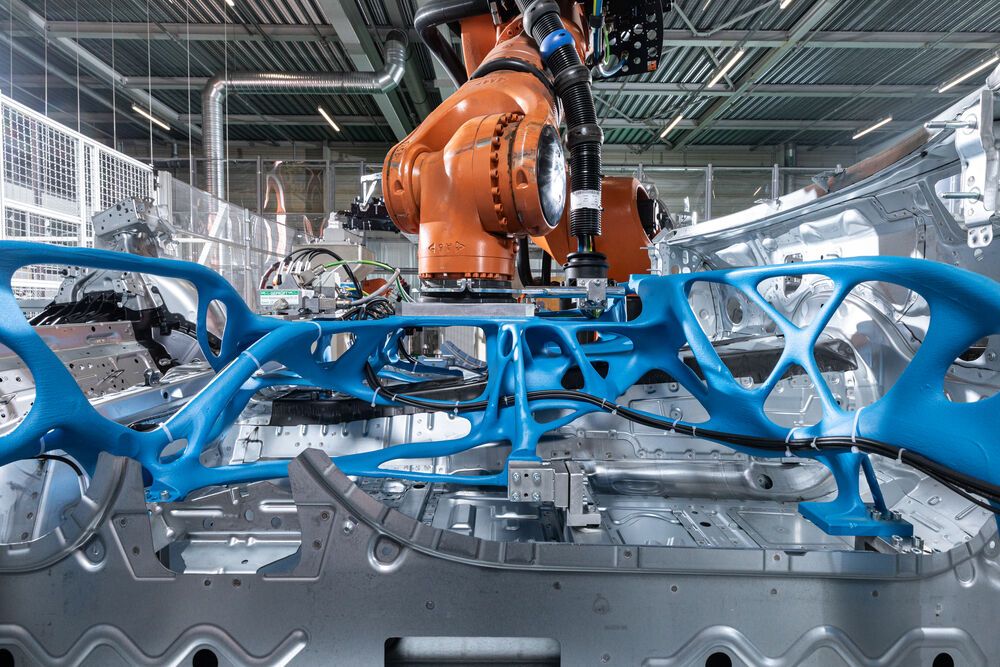

Foto: Uporaba aditivne proizvodnje pri procesu montaže omogoča podjetju BMW uporabo lažjega, hitrejšega in energijsko bolj učinkovitega sistema za rokovanje komponent.

Vir: Harry Zdera/ BMW Group

Čedalje večja uporaba aditivne proizvodnje v proizvodnih sistemih skupine BMW prinaša številne koristi, kot na primer možnost hitre, ekonomične in fleksibilne izdelave proizvodnih pripomočkov in prijemal za robote, ki se jih kadarkoli lahko prilagodi posameznim zahtevam ter optimizira njihovo maso. Manjša masa omogoča večje hitrosti na proizvodnji liniji, krajše čase ciklov in znižane stroške proizvodnje. Poleg tega se lahko uporablja manjše robote, kar zmanjša izpuste CO2 in stroške obratovanja, pove Jens Ertel, vodja področja aditivne proizvodnje pri podjetju BMW.

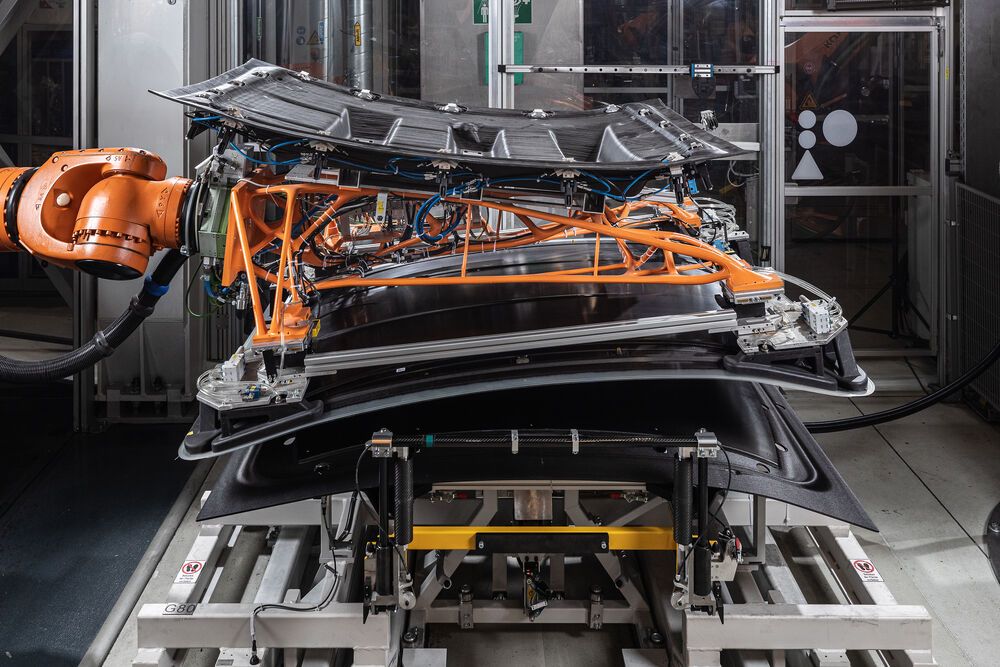

Foto: Z več kot 400 tisoč komponent izdelanih s tehnologijo 3D-tiskanja po vsem svetu, podjetje BMW nadaljuje širjenje aditivne proizvodnje tako pri proizvodnji komponent za vozila kot tudi pri izdelavi orodij, kot so na primer napredna robotska prijemala.

Vir: Harry Zdera/ BMW Group

Poleg postopkov neposredne izdelave komponent z aditivno proizvodnjo v podjetju BMW Group že vrsto let uporabljajo 3D-tiskanje form iz livarskega peska v svojem obratu v Landshutu. Tehnologija se običajno uporablja tako za izdelavo prototipnih ulitkov kot tudi velikoserijsko proizvodnjo komponent z visokozmogljive motorje. Zelo zanimivo področje uporabe tehnologije 3D-tiskanja je sedaj postala izdelava velikih pripomočkov za proizvodnjo, razlaga Klaus Sammer, vodja produktnega in procesnega planiranja za litje lahkih kovin v podjetju BMW.

3D-tiskanje peščenih form za velikoserijsko litje aluminijastih glav valjev

Postopki aditivne proizvodnje se že dolgo časa dnevno uporabljajo v obratu skupine BMW v nemškem mestu Landshut. Že vrsto let se ta tehnologija uporablja za izdelavo peščenih form za litje aluminijastih glav valjev, ki so 3D-tiskani iz livarskega peska. Livarski pesek se nanaša v tankih slojih. Skupaj ga drži vezivo, kar omogoča izdelavo peščenih form za litje zelo kompleksnih struktur, ki se napolnijo s staljenim aluminijem.

Uporaba 3D-tiskanja za izdelavo velikih robotskih prijemal za strehe iz kompozitov

V Centru za lahko konstrukcijo in tehnologijo skupine BMW v Landshutu se že vrsto let uporablja zelo veliko prijemalo, izdelano s postopkom 3D-tiskanja. To robotsko prijemalo, ki tehta približno 120 kg, se izdela le v 22 urah in uporablja na stiskalnici za proizvodnjo streh iz kompozitov za vozila serije M. V stiskalnico se najprej položi steklena vlakna, ki se jih nato prepoji s smolo. Ko je kompozitna streha utrjena, se prijemalo obrne za 180 stopinj in jo vzame iz kalupa. V primerjavi s konvencionalnimi prijemali je ta različica, izdelana s 3D-tiskanjem, približno 20 odstotkov lažja, kar podaljša življenjsko dobo robota, zmanjša obrabo celotnega sistema ter skrajša cikel izdelave. Edinstvena lastnost robotskega prijemala je idealna kombinacija uporabe dveh postopkov 3D-tiskanja. Medtem ko sta vakuumsko prijemalo in viličasto vpenjalo za steklena vlakna izdelana s selektivnim laserskim sintranjem (SLS), je velika lupina strehe in nosilna struktura izdelana s postopkom 3D-tiskanja velikih formatov (LSP – Large Scale Printing). Postopek LSP je primeren za ekonomično in trajnostno izdelavo velikih komponent, pri čemer se uporablja plastični granulat in reciklirano plastiko, medtem ko se lahko uporabi in reciklira tudi ostanke kompozitnih materialov. V primerjavi z uporabo novih materialov so izpusti CO2 pri takšni izdelavi prijemala lahko do 60 odstotkov manjši.

Dodatno zmanjšanje mase z novo generacijo bioničnih prijemal

Foto: Nova bionična prijemala razvita v podjetju BMW izdelana z litjem v pesek in razvita z generativno programsko opremo za snovanje dokazujejo čedalje večjo vlogo 3D-tiskanja pri optimizaciji industrijske avtomatizacije in lahke konstrukcije.

Vir: Harry Zdera/ BMW Group

Poleti 2023 je bila razvita generacija lažjega prijemala na podlagi analize zasnove prejšnjih konceptov prijemal in optimizacije topologije, tako da je nastalo bionično robotsko prijemalo, ki združuje obliko lupine strehe izdelane s postopkom LSP z vakuumskimi elementi, izdelanimi s tehnologijo SLS in bionično optimizirano kompleksno nosilno strukturo iz aluminija odlito v peščenih formah izdelanih s 3D-tiskanjem. Novo prijemalo je za 25 odstotkov lažje od predhodne različice, kar omogoča, da se celoten postopek izdelave kompozitne strehe za BMW model M3 lahko izdela z uporabo le enega robota, medtem ko so bili v preteklosti potrebni tri roboti. V skupini BMW se v obratu v Landshutu za proizvodnjo vseh kompozitnih streh uporablja dvojna prijemala izdelana s tehnologijo 3D-tiskanja.

Uporaba novih prijemal izdelanih s 3D-tehnologijo pri proizvodnji šasije

V skupini BWM uporabljajo prijemala izdelana s 3D-tiskanjem tudi za proizvodnjo šasij. V obratu skupine BMW v Regensburgu se na primer uporablja prijemala izdelana s postopkom LSP za montažo vrat. Optimizirana nosilna struktura izdelana s 3D-tiskanjem je bistveno lažja in zagotavlja večjo togost prijemala pri manipulaciji elementov vrat v obratu v Regensburgu. To bo v prihodnosti omogočalo uporabo robotov z manjšo nosilnostjo, kar bo znižalo stroške proizvodnje, razlaga Florian Riebel, vodja proizvodnje vrat in loput v obratu podjetja BMW v Regensburgu.

Foto: Podjejte BMW v svojih proizvodnih obratih v Landshutu, Regensburgu in Münchnu izkorišča prednosti 3D-tiskanja za razvoj namenskih robotskih bioničnih prijemal, ki zmanjšajo obremenitve robotov, podaljšajo njihovo življenjsko dobo in podpirajo trajnostno proizvodnjo.

Vir: Harry Zdera/ BMW Group

Skupina BMW v svojem obratu v Münchnu je naredila korak naprej, kjer so bili pred kratkim uporabljeni prvi primeri bioničnih robotskih prijemal, ki lahko držijo in premikajo celotne sestave tal vozil modela BMW i4. Prijemalo je bilo izdelano z litjem aluminija v peščeno formo izdelano s 3D-tiskanjem. Nosilni element je optimiziran glede na težo in maksimalno nosilnost, pri čemer je masa celotnega prijemala le 110 kg, kar je približno 30 odstotkov manj kot pri prejšnjem konvencionalnem modelu prijemala. Litje aluminija v pesek omogoča izdelavo zapletenih struktur, ki so optimizirane na nosilnost, kar zmanjša težo prijemala in omogoča uporabo robotov z manjšo nosilnost, ki porabijo manj električne energije in povzročijo manj izpustov CO2. V obratu skupine BMW v Münchnu se nenehno veča uporaba pripomočkov izdelanih z aditivno proizvodnjo. Na področju prijemal in sistemov za manipulacijo uporabljajo tehnologijo 3D-tiskanja za opremljanje uveljavljenih prijemalnih sistemov s posameznimi dodatki izdelani s 3D-tiskanjem, medtem ko se v določenih primerih nadomešča celotne prijemalne sisteme z visokointegriranimi nosilnimi strukturami, ki so optimizirane glede teže, razlaga Markus Lehmann, vodja inženiringa in robotike v proizvodnem obratu skupine BMW v Münchnu, ki dodaja, da je takšen pristop pri rokovanju celotnega sestava tal modela MBW i4 omogočil zmanjšanje celotne mase prijemala za 30 odstotkov oziroma 50 kg, kar bistveno podaljša življenjsko dobo opreme.

Uporaba inovativnih rešitev programske opreme pri aditivni proizvodnji

Kompleksne bionične struktura so zasnovane in preračunane z uporabo posebnih orodij generativne programske opreme, kot je Synera. Podjetje BMW iVentures je strateško investiralo v to programsko opremo, ki je bila v preteklosti znana pod imenom Elise. Programska oprema Synera omogoča hitro in učinkovito optimizacijo ter se sedaj uporablja na številnih razvojnih področjih v skupini BMW. Programska oprema je še posebej primerna za 3D-tiskanje, saj omogoča izdelavo topološko optimiziranih bioničnih struktur v enem kosu. To omogoča izkoriščanje celotnega potenciala lahke konstrukcije. V Kampusu za aditivno proizvodnjo skupine BMW je zaposlena skupina strokovnjakov za snovanje in konstruiranje, ki primerjajo in uporabljajo raznolik nabor rešitev programske opreme pri snovanju komponente. To znanje se nato posreduje znotraj celotne skupine. V primeru snovanja prijemal je bil razvit poseben delovni tok, ki omogoča hiter in učinkovit izračun in konstrukcijo nosilnih zasnov za potrebe avtomatizacije.

Objavljeno na: www.etmm-online.com

Več informacij na: www.bmwgroup.com