Razvoj hibridne naprave FPC 700/1400 – manipulacija za veliko proizvodno zmogljivost

04.08.2021

Razvoj hibridne naprave za transport in menjavanje palet je potekal po konceptu združevanja funkcij klasičnega paletnega menjalca pri obdelovalnih strojih z manipulatorji in roboti, ki povezujejo različno opremo in skladiščni prostor v zahtevnih proizvodnih sistemih.

Projekt je sofinancirala Evropska unija iz Evropskega sklada za regionalni razvoj.

Zahteve trga glede velike variabilnosti izdelkov (zanje so značilne manjše serije, manjše zaloge, visoka kakovost in stalen cenovni pritisk) ter novi materiali, nove obdelovalne tehnologije in nepričakovani notranji in zunanji dogodki so privedli do uvajanja novih proizvodnih modelov ter prilagodljivih proizvodnih sistemov, ki v zadnjem času omogočajo tudi ponovno konfiguracijo.

Ti trendi ustvarjajo potrebo po stalnem prilagajanju, za njih pa je značilna skupna evolucija različnih lastnosti proizvodnih sistemov. Dejavniki, ki omogočajo spremembe, morajo biti integrirani v proizvodni sistem tako, da je po potrebi mogoče spremeniti njegovo strukturo in zmogljivost.

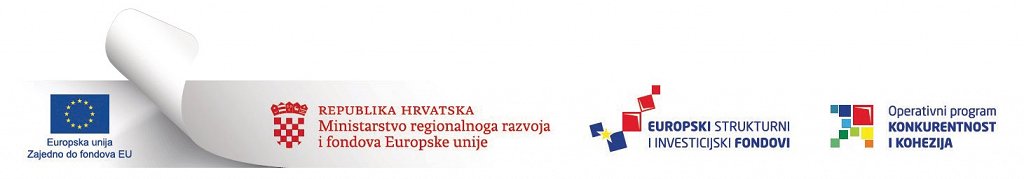

» Menjava palete z obdelovancem v stroju

» Menjava palete z obdelovancem v stroju

Ena izmed največjih sprememb na tem področju je uporaba paletizacije in avtomatizacije na obdelovalnih sistemih. Operacije rokovanja z materialom imajo v proizvodnih procesih izjemen pomen, saj se več kot 95 odstotkov vsega časa porabi za pripravljalna dela, transport in logistiko. Z uvajanjem izboljšav v segmentu mehanizacije in avtomatizacije je mogoče v veliki meri izboljšati učinkovitost proizvodnega sistema, pospešiti proces, izboljšati doslednost in predvidljivost, znižati operativne stroške ter odpraviti ponavljajoča se in potencialno nevarna opravila.

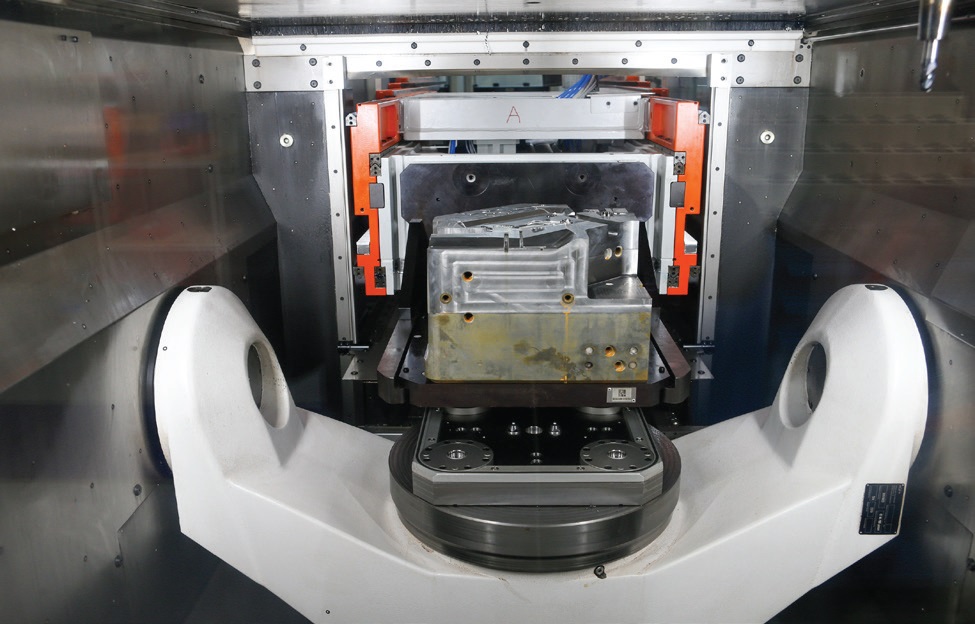

» Avtomatizirana postaja za polnjenje in praznjenje sistema FMS

» Avtomatizirana postaja za polnjenje in praznjenje sistema FMS

Tako razmišljanje oz. pristop k strojni obdelavi uporabljata tudi sestrski podjetji Jedinstvo – PNO. d. o. o.. in TEH-CUT, d. o. o., ki sta v 100-odstotni lasti Duška Radovića in sta že trideset let navzoči na trgu specialnih strojnih komponent in orodjarstva. Podjetji danes ponujata celovite rešitve od proizvodnje kompleksnih strojnih delov in orodij za tlačno litje aluminija do integracije digitalnih rešitev za avtomatizacijo proizvodnih sistemov in procesov.

V dolgoletnem delu so se pokazale potrebe po izpopolnitvi tehnoloških procesov v fazi paletizacije in avtomatizacije. Hišni strokovnjaki so prišli do spoznanja, da obstaja področje, za katerega na trgu ni ustrezne rešitve: v ponudbi robotskih manipulatorjev na trgu ni bilo takega, ki bi lahko popolnoma zadovoljil potrebe v proizvodnji, kot sta manipulacija s sistemskimi paletami do nosilnosti 2 x 700 kg pri maksimalnem dosegu 2,5 m oz. 3,6 m od vrtišča ter zahtevani minimalni manipulativni prostor – premer vrtenja 2,6 m s pospravljenim teleskopskim mehanizmom. To je bila tudi spodbuda za začetek razvoja hibridne naprave FPC 700/1400, ki se je uresničil v obliki razvojnega projekta na področju raziskav, razvoja in inovacij. Uspešno je bil zaključen 1. julija letos.

» Menjava sprejemnih vilic

» Menjava sprejemnih vilic

Cilj projekta je bil razvoj sistema FPC 700/1400 – večfunkcijske hibridne naprave za avtomatizacijo in prilagodljivo proizvodnjo strojnih delov z visoko dodano vrednostjo. Sistem je prispevek k izboljšanju konkurenčnosti podjetij v kovinskopredelovalni industriji in k njihovemu prehodu na industrijo 4.0, vplival pa bo na znižanje stroškov, poenostavitev izvedbe obdelovalnih strojev, izboljšanje izkoriščenosti prostora in opreme, povečanje produktivnosti in prilagodljivosti ter na izboljšanje delovnih pogojev.

Hibridna naprava FPC 700/1400 je inovativna rešitev na področju industrijske robotike, ki omogoča gradnjo popolnoma avtomatiziranih in prilagodljivih obdelovalnih celic za maloserijsko in individualno proizvodnjo strojnih delov. Osnovna prednost naprave FPC 700/1400 je v njeni večfunkcionalnosti in modularni zgradbi. Večfunkcionalnost se izkazuje predvsem v možnosti integracije dveh nekdaj povsem ločenih procesov – manipulacije z deli in menjavanja palet na obdelovalnih centrih. Na ta način se znatno poveča avtonomnost obdelovalnih celic z možnostjo dodajanja regalnih skladišč za palete, s čimer se odpirajo možnosti za povezovanje več strojev v linijo. Opisani pristop znatno zniža stroške za proizvodna podjetja, ki jim ne bo več treba kupovati paletnih menjalcev za vsak obdelovalni stroj posebej.

Možnost spremembe konfiguracije naprave pomeni, da se lahko prilagodita njena namembnost in zmogljivost z minimalnimi hardverskimi in softverskimi posegi, in sicer s samodejno menjavo paletnih sprejemnih vilic v treh velikostih, kar je pomembno za maloserijsko in individualno proizvodnjo. Glavna komponenta, ki povezuje skladišče s proizvodnimi stroji, je avtomatizirana polnilna in praznilna postaja z vrtljivo mizo, ki omogoča pripravo in strego palet z obdelovanci v efektivnem delovnem času strojev. Koncept omogoča realizacijo kompaktnih proizvodnih celic z visoko stopnjo prilagodljivosti procesom in ekonomično individualno proizvodnjo. Razpoložljivost strojev se tako zelo poveča z efektivnih 1800 ur letno na največ 7000 ur letno, saj lahko stroji obratujejo v treh izmenah brez prekinitev. Zmanjša se tudi število obračunanih delovnih ur in manj je napak zaradi človeškega faktorja. Z avtomatizacijo celotnega sistema je poleg tega dosežena 97-odstotna točnost obdelave v prvem poskusu in večina izdelkov, ne glede na kompleksnost, je obdelana v enem vpetju na sistemski paleti. Obdelovanec se lahko kar na sistemski paleti prenese v 3D-merilni stroj ali v skener, glede na rezultate meritev pa ga je nato mogoče vrniti v dodelavo na stroj brez izpenjanja in s ponovljivo ničelno točko. Upravljalna programska oprema hibridne naprave v sodelovanju z drugo programsko opremo in vmesniki v prilagodljivi obdelovalni celici omogoča popolno digitalizacijo proizvodnega procesa oziroma prispeva k transparentnosti proizvodnje. Proizvodna podjetja lahko tako odgovorijo na zahteve trga po dobavah just-in-time.

Po treh letih se lahko pohvalimo, da nam je s pomočjo sredstev iz skladov EU uspelo razviti hibridno napravo, ki 100-odstotno izpolnjuje vse zastavljene projektne zahteve.

Izvedba projekta v polnem obsegu predstavlja prelomnico v poslovanju podjetij Jedinstvo – PNO, d. o. o., in TEH-CUT, d. o. o., saj je s pozitivnimi rezultati aktivnosti na področju razvoja, raziskav in inovacij oz. z razvojem inovativnega izdelka z dobrim izvoznim potencialom zagotovljena tudi možnost ustrezne komercializacije, ki je glavni predpogoj za trajno rast in razvoj podjetja.

Hibridna naprava in informacijski vmesnik

Namen hibridne naprave kot komponente prilagodljivega proizvodnega sistema (angl. Flexible Manufacturing System – FMS) je zagotavljanje rešitve za avtonomije in možnosti prilagoditve proizvodnje izdelkov različnih velikosti na večosnih CNC-obdelovalnih centrih, ki lahko sprejmejo palete in obdelovance do D = 800 mm. Na ta način so ustvarjeni predpogoji za hiter odziv na trgu in možnosti za 24-urno proizvodnjo kompleksnih strojnih delov z visoko dodano vrednostjo. Z optimalno izkoriščenostjo strojev se znižajo splošni stroški (zaradi neproduktivnega časa pri manjših serijah), izboljša kakovost proizvodov, skrajša čas proizvodnje in izboljša konkurenčnost.

Logičen potek pri razvoju prilagodljivega sistema je razvoj drugih komponent celice, ki so integrirane v informacijsko povezano celoto. Uporaba novih tehnologij omogoča komunikacijo in upravljanje vseh elementov proizvodnega sistema. Upravljalni sistem koordinira delo elementov proizvodnega sistema, ki sodelujejo v procesu manipulacije.

» Največji izteg teleskopa po osi Z na dolžino 2,5 m

» Največji izteg teleskopa po osi Z na dolžino 2,5 m

Upravljalni sistemi nudijo celovito paleto rešitev, od podrobnega dinamičnega planiranja in nadzora nad naročili do popolnoma avtomatizirane uporabe. Ti sistemi so prijazni do uporabnika in modularne izvedbe. Organizacijski sistemi so prikazani na transparenten način in vodijo uporabnika do optimalnega dokončanja proizvodnih procesov.

Glavne funkcije so proženje transportnih operacij (za palete z obdelovanci), oskrba upravljalnih naprav s proizvodnimi podatki in podpora za prenos podatkov od prednastavitev do uporabe rezalnega orodja v stroju. Pametni in digitalno omreženi sistemi omogočajo samoorganizirano proizvodnjo. Ljudje, stroji, manipulacijski sistemi in izdelki komunicirajo neposredno in sodelujejo prek informacijskih vmesnikov.

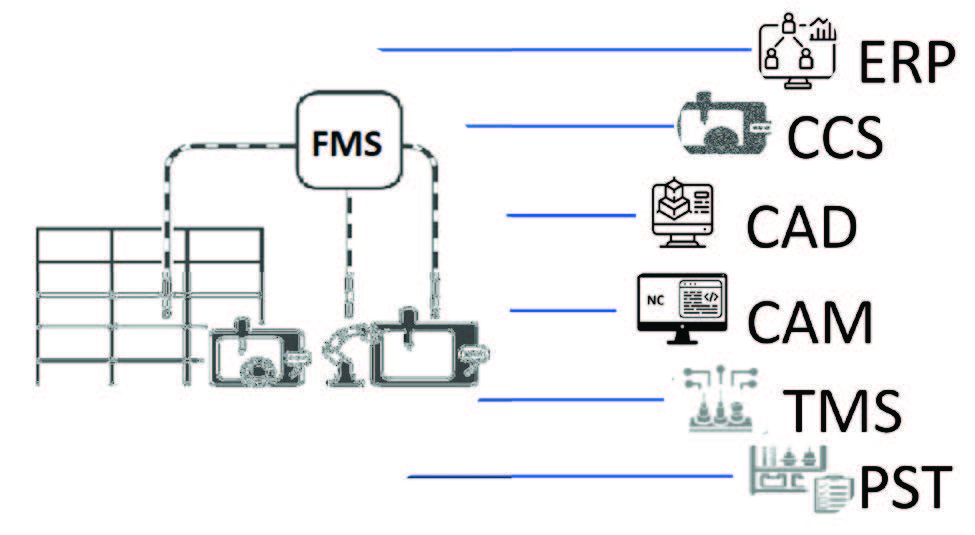

» Platforme in vmesniki, ki so nujni za informacijsko povezovanje FMS.

» Platforme in vmesniki, ki so nujni za informacijsko povezovanje FMS.

Upravljanje v okviru hibridnega sistema

Hibridna naprava kot del avtomatiziranega sistema FMS lahko oskrbuje več strojev s surovinami, polizdelki ali končnimi izdelki.

Taki sistemi FMS imajo običajno regalna skladišča za sistemske palete z obdelovanci in orodji, ki določen čas omogočajo delo v odsotnosti človeških operaterjev. Vsi viri za proizvodnjo, kot so surovci, NC-programi ter vpenjalni pripomočki in orodja, morajo biti na voljo pravočasno in v zadostnem številu. Da bi prilagodljivi proizvodni sistem nemoteno deloval s potrebnimi viri, ga je treba z naprednimi vmesniki povezati s sistemi ERP (angl. Enterprise Resource Planning), CCS (angl. Cell Control System), CAD (angl. Computer-Aided Design), CAM (angl. Computer-Aided Manufacturing), TMS (angl. Tool Management System) in PST (angl. Pre-setting Tool System).

Sistem ERP omogoča neprekinjeno obdelavo naročil, vključno z upravljanjem zalog, upravljanjem skladišč in kontrolo proizvodnje. Na ta način omogoča optimalno vodenje in spremljanje delovnih procesov ter doseganje visoke stopnje izpolnitve rokov in spremljanja stroškov. ERP je z dvosmernim vmesnikom povezan s sistemom CCS, ki je neposredno povezan s sistemom FMS ter spremlja stanje operacij v tehnološkem planu za vsako pozicijo. Sistem CCS vodi proizvodni postopek v sistemu FMS tako, da aktivira hibridno napravo FCP 700/1400 za transport obdelovancev in palet. Sistem CCS poleg tega omogoča planiranje in upravljanje orodij in vpenjalnih priprav, koordinira prenos planskih, tehnoloških in proizvodnih podatkov v stroje ter določa čas začetka samodejne obdelave kosov. Za načrtovanje in organizacijo orodij, ki so potrebna za vsako operacijo, mora imeti sistem CCS tudi NC-program, ki je prilagojen njegovemu programskemu jeziku. NC-programi se generirajo s pomočjo postprocesorja v programih CAM z dodatnim vmesnikom, ki ga lahko razume sistem CCS. Začetek programa mora vsebovati seznam orodij, čas trajanja operacij, časovni načrt uporabe orodij, seznam strojev, na katerih se lahko izvaja program, ter odgovorno osebo za program. Ko sistem CCS izdela natančen plan proizvodnje v sistemu FMS, se ustvari seznam potrebnih orodij, ki se nato prek naprednega vmesnika pošlje v sistem TMS. Vsak seznam orodij je vezan na program, ki pa je naprej vezan na eno operacijo v enem naročilu.

» Jemanje palete s postaje za polnjenje in praznjenje

» Jemanje palete s postaje za polnjenje in praznjenje

Ko sistem TMS prejme seznam potrebnih orodij od sistema CAM prek vmesnika, pripravi zahtevo za pripravo orodnega sestava iz različnih komponent. Sistem TMS za neprekinjen potek priprave orodnih sestavov skrbi za minimalno količino komponent in spremlja njihovo zalogo v skladišču. Vsako sestavljeno orodje mora imeti edinstveno ime, pod katerim je orodje vodeno v sistemih CCS, CAM, TMS in PST. Sistem TMS pošlje informacije o obliki in geometriji orodja, režime obdelave in sezname komponent v programe CAM. Ko so sestavljena vsa orodja s seznama, vmesnik TMS pripravi seznam za merjenje dejanskih dimenzij orodja. Sistem PST prejme od sistema TMS vse potrebne podatke o nazivnih vrednostih orodij s seznama in natančno premeri orodja po vnaprej pripravljenem programu. Na ta način se izvede kontrola geometrije orodij in pospeši proces njihove priprave. Vse meritve orodij s seznama se prek vmesnika pošljejo v sistem TMS in so zdaj povezane z edinstveno številko na osnovnem vpenjalu.

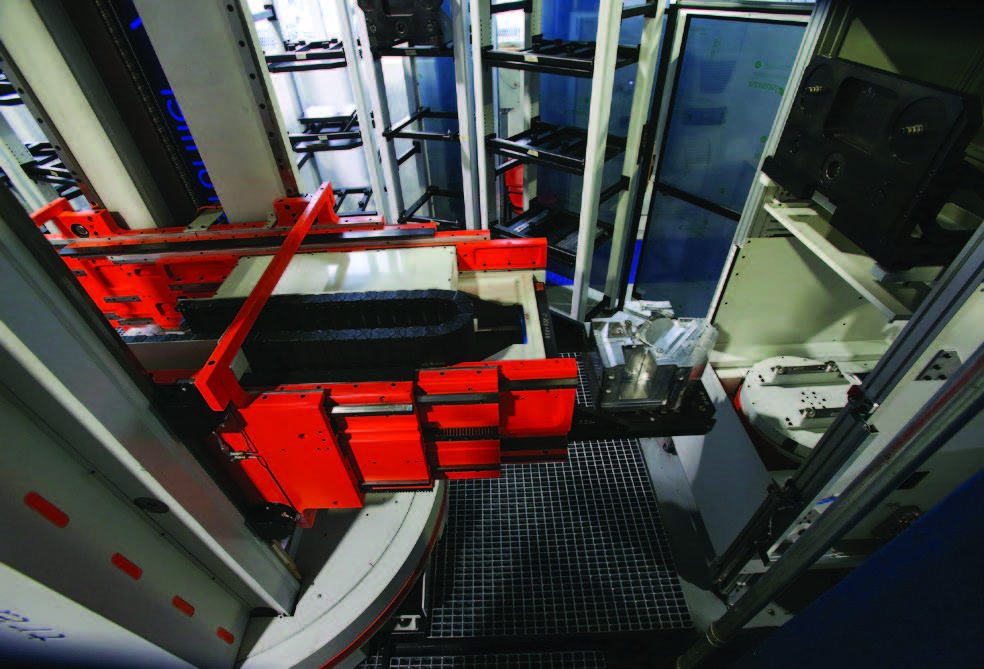

» Postavljena hibridna naprava, regalno paletno skladišče, postaja za samodejno polnjenje

» Postavljena hibridna naprava, regalno paletno skladišče, postaja za samodejno polnjenje

Sistem TMS izmerjene glavne lastnosti orodja in njihove nazivne vrednosti s pomočjo vmesnika prenese v sistem CCS. Šele po branju kode QR na osnovnem vpenjalu ob vložitvi orodja v sistem FMS/stroj izda nalog sistemu FMS za obdelavo pozicije, za katero je bilo pripravljeno orodje po seznamu iz programa CAM. Ko je orodje enkrat v sistemu FMS/stroju, lahko prehaja med stroji s popolnim nadzorom nad njegovimi vrednostmi in obstojnostjo.

Zaključek

Po treh letih intenzivnega dela na razvoju ter implementaciji znanj in veščin, pridobljenih s 30 leti delovnih izkušenj, je nastal avtomatiziran sistem, ki ga sestavljajo hibridna naprava, regalno paletno skladišče in postaje za samodejno polnjenje. Z integracijo različne programske opreme in sedmih vmesnikov za njeno povezovanje ima programska oprema ključno vlogo pri avtomatizaciji in digitalizaciji na poti nove paradigme Industrije 4.0 in množičnega prilagajanja (angl. mass customization).

Na podlagi izkušenj, pridobljenih z integracijo in uporabo hibridne naprave v lastnem proizvodnem sistemu, zlasti v segmentu avtonomne obdelave, smo sposobni konstruirati FMS za znanega kupca glede na njegove tehnološke zahteve in specifikacije obdelovalnih centrov.

Že nekaj časa se oblikuje tovarna prihodnosti, uporabljajo se digitalne platforme, ljudje in stroji sodelujejo pri vsakodnevnih opravilih, proizvodne tehnologije pa postajajo vse bolj učinkovite. Avtomatizirani postopki obenem zahtevajo inovativne koncepte in rešitve na področju notranje manipulacije in logistike.

Za delo v opisanem okolju so nujni tudi človeški viri, ki bodo usposobljeni za nadziranje zahtevnih sistemov ob manjšem vložku fizičnega dela. Proizvodnja bo usmerjena v neprekinjene večizmenske procese ob visoki stopnji integracije sistemov. Pri tem postaneta ključna dejavnika integracija in programska oprema. Da bi vse delovalo optimalno, je treba zagotoviti visoko stopnjo zanesljivosti vseh sistemskih dejavnikov, ki je torej eden izmed najpomembnejših pogojev za uspešno avtomatizacijo.

[Za vsebino objave odgovarja izključno podjetje Jedinstvo – Proizvodnja namjenske opreme, d. o. o.]

Skupna vrednost projekta je 19.739.099,91 HRK, znesek podpore EU je 11.416.992,83 HRK.

Več informacij o skladih EU: www.strukturnifondovi.hr

www.razvoj.gov.hr