Kaj trajnostnost pomeni za proizvodnjo

22.05.2020

Danes podjetja z izrazom "trajnostno" opisujejo vrsto izdelkov in dejavnosti, od rib, pohištva, porabe energije in arhitekture. Trdijo, da si prizadevajo za ohranjanje naravnih virov in za zaščito okolja. V ožjem pomenu je strojna obdelava v proizvodnji vedno predstavljala obliko trajnostnosti. Strojna obdelava s konkurenčnimi cenami in izdelki visoke kakovosti proizvajalcu omogoča dobiček in trajnostni obstoj podjetja.

Proizvajalci so v preteklosti iskali načine, kako bi svoje postopke strojne obdelave naredili učinkovitejše in donosnejše. To zahteva nenehen razvoj in napredne ter natančne proizvodne stroje, boljša rezalna orodja in splošno optimizacijo rezalnih sistemov. Posebne strategije vključujejo hitrorezno obdelavo, strojno obdelavo z velikimi pomiki, visoko zmogljivo obdelavo in digitalno obdelavo.

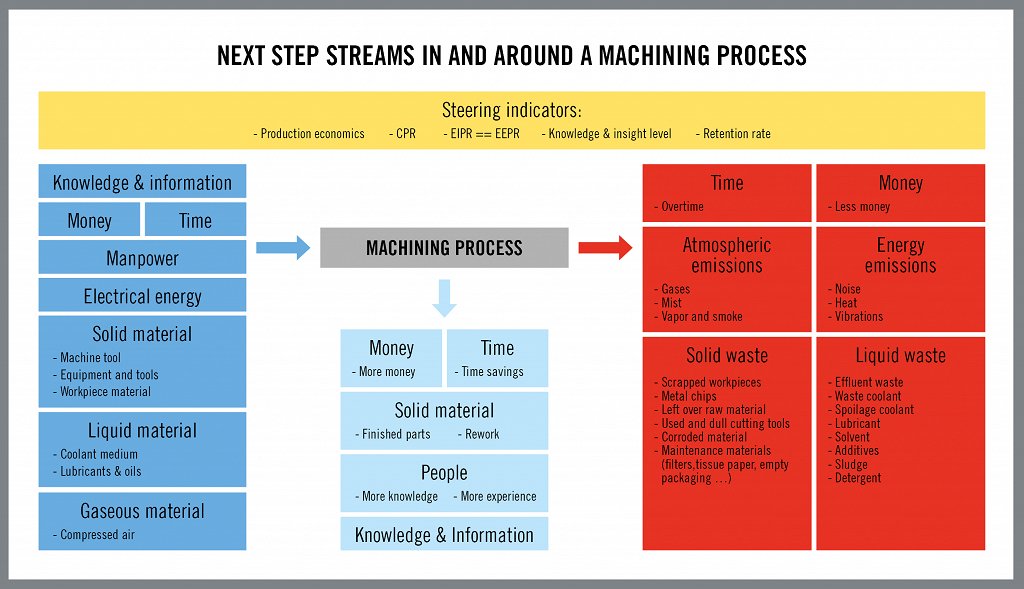

Cilj nedavne pobude, ki se imenuje trajnostna strojna obdelava, je zmanjšati porabo surovin in energije ter omejiti nastanek odpadnih snovi v življenjskem ciklu izdelka na raven, ki jo planet še lahko prenese. Pogosto so osrednja tema splošne razprave o trajnostnosti velike globalne okoljske težave, ne omenjajo pa se osnovni elementi cene, stroškov, zadovoljstva kupcev, poznavanja in zanesljivosti postopkov. Kar se tiče trajnostnosti pri strojni obdelavi, se pravi uspeh začne s preprostimi in jasnimi koraki ter analizo.

Trajnostno oblikovanje cen

Vsako podjetje se sooča z izzivom oblikovanja trajnostnih cen za svoje blago in storitve. Cena mora biti dovolj visoka, da pokrije stroške in prinaša dobiček, hkrati pa dovolj nizka, da strank ne prežene h konkurenci. Proizvajalec lahko postavi višjo ceno, če je stranka mnenja, da izdelek ponuja zadostno vrednost za plačano ceno.

Če pa so zaradi pritiska strank in konkurence postavljene prenizke cene, to negativno vpliva na dobiček. Kadar je cena nižja od stroškov izdelave izdelka, pride do izgub. Če pritiski konkurence privedejo do prenizkih cen, morajo oblikovalci in obdelovalci izdelka poiskati načine cenejše, hitrejše in boljše izdelave, s katerimi znižajo proizvodne stroške in pripomorejo k trajnostni stopnji dobička.

Nevidni stroški

Vendar v mnogih podjetjih ni povsem jasno, kje se končajo stroški in začne dobiček, saj so dejanski stroški prav tako nejasni. Skriti, prezrti ali neznani dejavniki niso del izračuna stroškov. Običajno nevidni stroški vključujejo nenačrtovan izpad proizvodnje, zavrnjene obdelovance in polomljena orodja. Ti stroški niso obravnavani kot reprezentativni ali "pravi". Miselnost, zaradi katere določeni stroški postanejo nevidni, ni omejena na zaposlene v proizvodnji, pač pa lahko to miselnost deli celotno podjetje.

Za doseganje trajnostne strukture stroškov mora nevidno postati vidno. Zaposleni v proizvodnji morajo pregledati in oceniti postopek strojne obdelave ter strukturo in pretok vseh dejavnosti v organizaciji, da razkrijejo skrite stroške.

Zadovoljstvo strank

Zadovoljstvo strank je ključni element gospodarske trajnostnosti. Stranka želi vedeti, kdaj bo prispelo njeno naročilo. Dobavni rok se po mnenju stranke začne ob oddaji naročila. In dobavni rok ni samo proizvodni čas. Če strojna obdelava dela zahteva tri tedne obdelave, administrativne dejavnosti pa vzamejo še dodatna dva tedna, mora biti delavnica odkrita do sebe in do svojih strank in navesti pettedenski dobavni rok. Dobavitelji opreme za obdelavo kovin, med katere sodi tudi Seco Tools, nudijo sisteme za vodenje zaloge orodja, za identifikacijo orodja in za nadzor nad stroji, ki omogočajo zaposlenim v delavnici spremljanje opravil za stranke in maksimalni izkoristek zmožnosti delavnice za izpolnjevanje ciljnih dobavnih rokov in ohranjanje zadovoljstva strank (glejte stransko vrstico).

Odpadki in meritve

Učinkovita proizvodnja omeji potrato časa, energije in surovin na minimum. Težave, povezane z odpadki, ki nastanejo po strojni obdelavi, kot so odrezki, mazalna olja in hladilna sredstva, so kompleksne. Za proizvajalce so odpadki običajno neizogibna posledica obdelave. Po njihovem mnenju je spremembe težko doseči, zato so minimalne. Miselnost v svetu strojne obdelave je takšna, da "tako pač je in s tem se je treba sprijazniti".

Učinkovito zmanjševanje količine odpadkov in ohranjanje virov zahteva temeljito razumevanje lastnosti materiala obdelovanca in postopkov strojne obdelave. Za razumevanje tega potrebujemo natančne meritve dejavnikov obdelave, da ugotovimo, kaj natančno se dogaja in kakšni so rezultati. Pri pravi natančnosti se izogibamo zaokroževanju; zaokrožene številke so običajno znak nezadostnega poznavanja določenega postopka in zavirajo ugotavljanje rezultatov ob opravljenih spremembah. Če delavnica meni, da je učinkovitost njihove strojne obdelave "nad 60 odstotki", ali je to 61 ali 95 odstotkov? Oboje je nad 60 odstotki. Na enak način velja, da informacije o rezalnih hitrostih "okrog 200 m/min" niso verodostojne. Dejanska hitrost bo najverjetneje 195 m/min ali 206 m/min, ne pa ocenjena zaokrožena vrednost.

Imamo primer, ko je bil lastnik delavnice prepričan, da za strojno obdelavo porabijo 70 odstotkov časa (okrogla vrednost), ki je na voljo. S previdnim merjenjem so ugotovili, da je bila dejanska poraba časa samo 34-odstotna. Z drugimi besedami to pomeni, da je v tej delavnici deloval vsak tretji stroj, medtem ko sta dva mirovala. Nedisciplinirano merjenje (ugibanje) lastnika te delavnice je bilo torej brezpredmetno.

Plača in trajnostnost

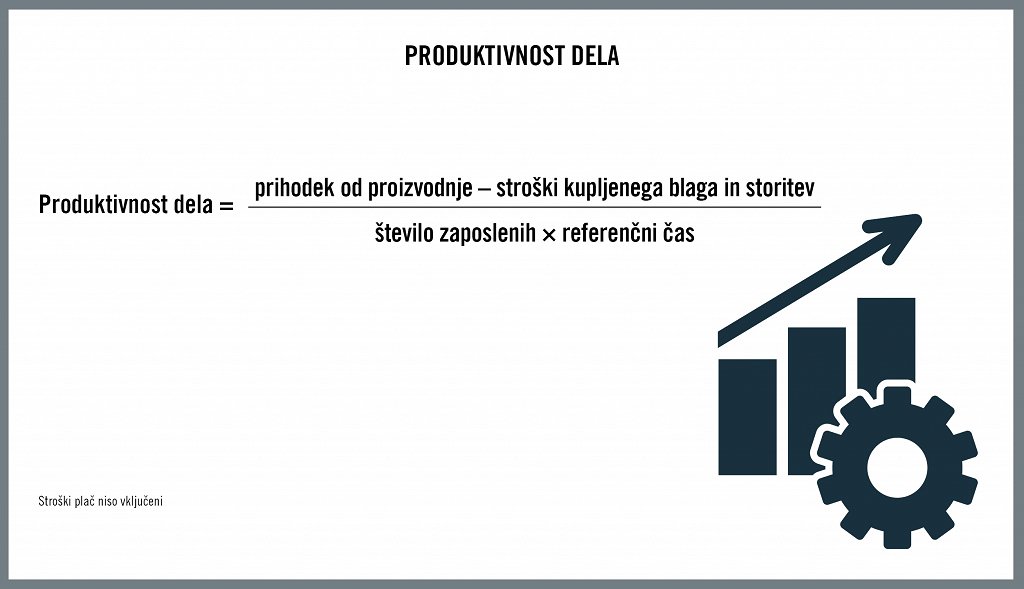

Pri analizi trajnostnosti v povezavi z globalnimi stroški dela ocena produktivnosti dela ne sme vključevati stroškov plač. Produktivnost dela je enaka prihodku proizvodnje, od katerega odštejemo stroške kupljenih blaga in storitev, razliko pa delimo s številom zaposlenih in s časovno enoto.

Ta formula upošteva produktivnost dela brez vpliva na stroške dela in omogoča utemeljene primerjave produktivnosti dela med državami ali podjetji z različnimi plačnimi lestvicami. Plača usposobljenega operaterja v eni od zahodnih držav je lahko na primer desetkratnik plače operaterja v državi z nižjimi plačami, toda ta razlika ni znak dejanske produktivnosti. Povsem mogoče je, da 10 operaterjev v državi z nižjimi plačami proizvede manj delov nižje kakovosti kot en operater na Zahodu.

Če pa je dejanska produktivnost dela (kot je preračunana zgoraj) v državi z nižjimi plačami na enaki ravni kot v zahodni državi, zahteva doseganje gospodarsko trajnostne produktivnosti v zahodni državi naložbe v inovativno tehnologijo in proizvodne metode ter dodatno izobraževanje zaposlenih v proizvodnji.

Visoka produktivnost dela je znak, da so zaposleni v proizvodnji dobro seznanjeni s svojim delom in da imajo ustrezno znanje in sposobnosti. To jim omogoča, da hitreje delajo in da v celoti izkoristijo svoje sposobnosti ter tako dosežejo večje zadovoljstvo nad opravljenim. Za usposobljenega operaterja je strojna obdelava zoprna reč, če pride do nepredvidenih dogodkov. To se danes v zelo mešani proizvodnji z manjšimi količinami pogosto dogaja. Toda usposobljeni operaterji, ki znajo opravljati več funkcij, lahko hitro prilagodijo delovanje in se tako izognejo ozkim grlom ter drugim motnjam.

Zanesljiv postopek

Trajnostni postopek strojne obdelave je zanesljiv in predvidljiv ter zmanjšuje količino energetskih odpadkov. Nezanesljiv postopek povzroči predelavo ali razrez obdelovancev in potrato surovin, energije ter dela, ki se uporabljajo za proizvodnjo zavrnjenih izdelkov.

Podobno velja, da je z vidika trajnostnosti polizdelek (WIP - work in process) v bistvu odpadek. Z gospodarskega vidika polizdelek predstavlja izgubo denarja, časa in prostora v delavnici. Poleg tega se lahko zgodi, da se med premikanjem skozi logistični sistem poškoduje shranjen nedokončan obdelovanec. Zato bi morala imeti delavnica čim manj polizdelkov.

Zmanjševanje porabe energije

V proizvodnji so vedno našli načine za doseganje boljših rezultatov z manj energije. Na začetku 80. let prejšnjega stoletja so na primer mnoge delavnice imele stroje s 70 kW ali več moči. Danes rezkalni stroji s 7 kW moči omogočajo večjo produktivnost kot desetkrat zmogljivejši stroji. Trajnostni postopek strojne obdelave zmanjšuje porabo energije na kubični mm odstranjenega materiala. Zmanjševanje porabe energije samodejno prinaša manjšo potrato energije, zaradi česar je strojna obdelava okolju prijaznejša.

Povečanje učinkovitosti

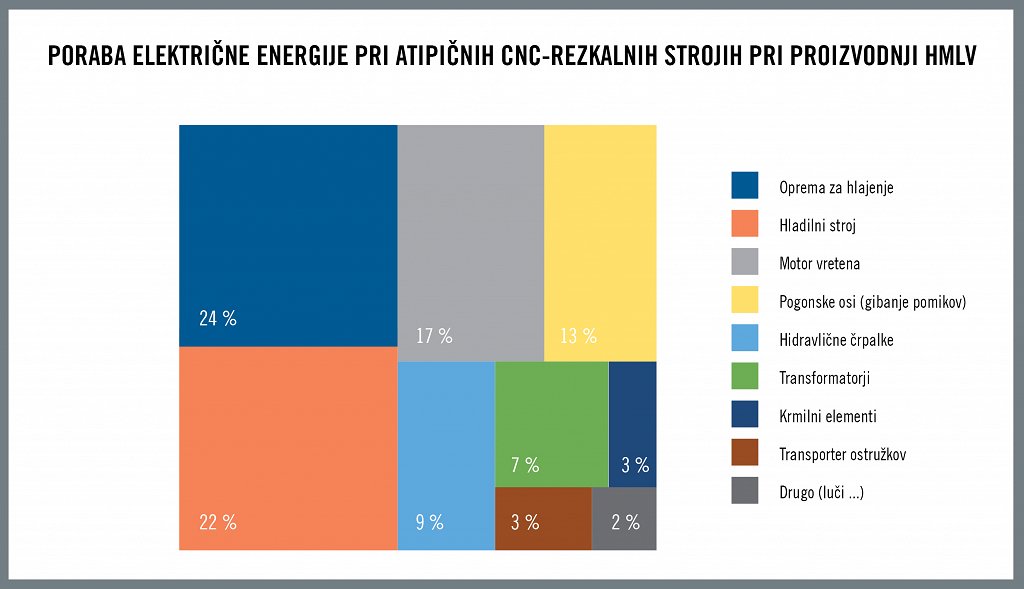

Na sliki 3 je prikazana poraba električne energije v petosnem obdelovalnem centru v enem delovniku (zbrani so podatki samo enega stroja, ki služijo za splošno referenco). Glavno vreteno presenetljivo ne porabi večine energije stroja. Glavno vreteno in motorji z osnim pogonom običajno porabijo samo 30 odstotkov energije, medtem ko različni hladilni sistemi porabijo 44 odstotkov, črpalke, transformatorji, krmilni in drugi sistemi pa porabijo preostanek. Posledično to pomeni, da medtem ko stroj ne reže, drugi njegovi sistemi nadaljujejo s porabo energije.

Učinkovita raba energije lahko znatno poveča proizvodnjo izdelkov z minimalnim povečanjem skupne porabe energije. V enem primeru dejanska strojna obdelava dela traja eno uro. Če programiranje, nastavitev in čakanje zahtevajo šest ur, bo stroj v osemurnem delovniku proizvedel dva dela. Med rezanjem stroja lahko poraba energije predstavlja 100 odstotkov ali nominalno eno enoto. Pri rezanju se porabi 20 odstotkov energije, zato stroj, ki ne reže, porabi 80 odstotkov enote energije. Zato je skupna dnevna poraba energije 6,8 enote, medtem ko stroj izdela dva dela.

Drug primer sledi analizi postopka, pri katerem je posebna pozornost namenjena odpravljanju izgube časa. Analiza omogoča skrajšanje časa mirovanja stroja na 5 ur, kar pomeni 16,5-odstotno zmanjšanje. Zdaj so na voljo tri ure časa rezanja, kar omogoča izdelavo treh delov. Skupna dnevna poraba energije je 7 enot ali 3 odstotke več kot v prvem primeru.

Izdelava enega obdelovanca v prvem primeru zahteva 3,4 enote energije, v drugem primeru pa za izdelavo vsakega obdelovanca potrebujete 2,2 enote energije. Poraba energije na obdelovanca v drugem primeru se zmanjša za 36 odstotkov pri zgolj 3-odstotnem povečanju dnevne porabe energije. Za izdelavo treh obdelovancev v prvem primeru bi stroj moral delovati dlje in porabiti več energije. Trajnostna strojna obdelava ne pomeni nujno manjše porabe energije, pač pa je bistveno to, da s porabljeno energijo naredimo več.

Zaključek

Proizvajalci si že dolgo prizadevajo za gospodarsko trajnostnost s strojno obdelavo cenovno konkurenčnih izdelkov visoke kakovosti, ki jim omogočajo obstoj in ohranjanje podjetij. Gospodarsko trajnostnost sestavlja več sestavnih delov, vendar so sestavni deli na splošno osnovni in preprosti. Predvsem vključujejo realistično, odkrito in natančno oceno ter odpravljanje potrate v vseh vidikih proizvodnega procesa.

Proizvajalci se pri doseganju gospodarske trajnostnosti ukvarjajo z zadevami, ki jim omogočajo, da obravnavajo in zmanjšajo vpliv svojega poslovanja na okolje ter dosežejo trajnostnost v globalnem smislu.

Merjenje in trajnostnost

Organizacija in merjenje dejavnikov obdelave ter opreme predstavlja pomemben korak k odpravljanju potrate in doseganju trajnostnih procesov strojne obdelave. Da bi vedeli, kje natančno prihaja do potrate časa in energije, morajo zaposleni v delavnici delati s točnimi številkami in dejstvi, ne pa s špekulacijami in zaokroženimi ocenami.

Na najosnovnejši ravni morajo zaposleni v proizvodnji vedeti, katera orodja so na voljo in kje v proizvodnem obratu so ta orodja. Če te informacije niso na voljo, lahko zaposleni v delavnici samo ugibajo, predpostavljajo in postopajo naokrog, medtem ko iščejo orodje. Razmere lahko opišemo kot safari v delavnici. Zaposleni vedo, da so orodja v delavnici, vendar ne vedo, kje natanko so.

Družba Seco Tools zagotavlja sisteme za identifikacijo in vodenje evidence orodij, ki so namenjeni odpravi safarija v delavnici. Secov sistem za vodenje zalog je na primer vsestranski prodajni sistem industrijske kakovosti, ki ga je mogoče v celoti povezati v proizvodni tok obrata. Po konfiguraciji s posebnimi potrebami po orodjih v obratu sistem za vodenje zalog samodejno zagotavlja celovito poročanje o uporabi orodja in zazna nepravilnosti, ki lahko privedejo do težav.

Prav tako je bistveno, da se orodja pravilno identificirajo med premikanjem po proizvodnem postopku. Če imamo več podobnih orodij, vizualna in otipna identifikacija morda ne bosta dovolj. Družba Seco Tools v sodelovanju z družbo IDEM ponuja sistem za digitalno identifikacijo orodja, ki uporablja oznake RFID (Radio Frequency Identification) in čitalnik oznak Bluetooth. Sistem omogoča operaterjem, da se takoj povežejo z zbirko podatkov z več kot 900.000 orodji prek izvornega programa za operacijski sistem IOS ali Android. Celovite informacije vključujejo specifikacije orodij in vodenje zgodovine orodij ter druge funkcije, kot je zmožnost skupinske komunikacije za skupno rabo opomb in podrobnosti o projektu med več udeleženci. Zaposleni v delavnici lahko uporabljajo isto tehnologijo RFID tudi za prepoznavanje merilnih orodij in drugih izdelkov v delavnici.

Nadzor stroja v realnem času pripomore h gospodarski trajnostnosti, saj omogoča neprekinjeno spremljanje postopkov strojne obdelave. Kar se tiče zadovoljstva strank v zvezi z gospodarsko trajnostnostjo, spremljanje omogoča zaposlenim v delavnici, da stranki takoj povedo, kje v proizvodnem postopku je njeno naročilo in kdaj bo dostavljeno.

Za Secovo spremljanje strojev se je družba Seco Tools povezala z družbo MachineMetrics, ponudnikom strojnih platform industrijskega interneta stvari (IIoT). Nadzor strojev omogoča ethernetno, brezžično (Wi-Fi) in mobilno komunikacijo, saj se neposredno povezuje s PLC in krmilnimi elementi strojnega orodja. Digitalni in analogni V/I se konfigurira in upravlja prek spletnega vmesnika. Sistem v oblaku je preprost za uporabo, popolnoma prilagodljiv in ga je mogoče hitro namestiti. Sistem zajema podatke o strojni obdelavi in zagotavlja proizvodno analitiko, s pomočjo katere uporabniki spoznavajo svoje postopke ter izboljšajo uporabo strojnega orodja in zmogljivosti. Omogoča tudi interakcijo s Secovo podatkovno zbirko rezalnih orodij in izkušnje, s katerimi lahko uporabniki izboljšajo svoje postopke in v celoti izkoristijo podatke o obstojnosti orodja, hitrosti in optimizaciji pomika ter lomu orodja.

Vir: Seco Tools