Upravljanje obradom teško obradivih materijala u zrakoplovstvu

22.01.2026

Teško obradivi materijali definiraju se kao inženjerski materijali sa značajno manjom obradivošću u usporedbi s uobičajenim materijalima. Ti se materijali u žargonu često nazivaju "teško obradivima", "teško rezivima", ili čak "gadnima". Važno je napomenuti da visoka tvrdoća nije jedina značajka koja te materijale čini izazovnima za obradu, jer nekoliko drugih čimbenika pridonosi poteškoćama pri njihovoj obradi.

Zapravo, svaka industrijska grana, na ovaj ili onaj način, mora se suočavati s takvim materijalima. Međutim, glavni korisnik tih materijala je zrakoplovna industrija. Upravo u tom sektoru – bilo da je riječ o proizvodnji turbinskih motora, komponenti stajnog trapa ili primarnih elemenata trupa – materijali koji su teško obradivi pronašli su svoju najveću primjenu. U zrakoplovnoj industriji ključne značajke zahtijevanih materijala su omjer čvrstoće i mase, robusnost, vijek trajanja na umor i otpornost na koroziju i visoke temperature. Ispostavilo se da je materijale koji zadovoljavaju navedene značajke teško strojno obrađivati, što predstavlja ozbiljan izazov za proizvodnju. Prilikom razgovora o takvim materijalima, treba uzeti u obzir sljedeće informacije, ovisno o grupi materijala koje mogu biti.

- visokolegirani čelici visoke čvrstoće,

- legure titana

- toplinski postojane superlegure,

- kompoziti.

Čelici visoke čvrstoće primjenjuju se u elementima izloženim ekstremnom mehaničkom opterećenju, kao što su stajni trapovi. Dodatno, to je primarni materijal za razne pričvrsne elemente.

Legure titana, sa svojim izvrsnim omjerom čvrstoće i gustoće, visokom otpornošću na koroziju i puzanje, postale su preferirani materijal za proizvodnju glavnih dijelova hladnih zona mlaznog motora. Te legure također pružaju primjerenu alternativu čelicima i nehrđajućim čelicima pri uštedi na masi.

Toplinski postojane superlegure za visoke temperature (engl. Hot Temperature Superalloys - HTSA), koje mogu zadržati svoju čvrstoću u visokotemperaturnim okruženjima, uobičajene su za izradu komponenata vrućih zona mlaznog motora.

Kompoziti nude impresivnu specifičnu čvrstoću, pomažući smanjenju mase zrakoplova i otvarajući nove perspektive za aerodinamičke obloge. U vojnom zrakoplovstvu kompoziti pridonose poboljšanim stealth značajkama (nevidljivosti) zrakoplova.

Međutim, obrada tih materijala predstavlja brojne izazove iz niza razloga. Glavni izazovi su sljedeći:

- Visoka čvrstoća materijala rezultira značajnim silama rezanja koje povećavaju mehaničko opterećenje reznog alata.

- Intenzivno stvaranje topline i niska toplinska vodljivost materijala (na primjer, pri obradi legura titana) uzrokuju loš prijenos topline. To dovodi do sve većeg toplinskog opterećenja alata i povećava rizik od koncentracije topline na reznim oštricama.

- Otvrdnjavanje materijala (posebno HTSA) povisuje čvrstoću i tvrdoću površine obratka tijekom obrade, što otežava obradu.

- Visoki faktor abrazije (pri obradi kompozita) pojačava naljepljivanje na aktivne površine alata.

Uz to, i druge specifične značajke materijala utječu na obradivost. Primjerice, "elastičnost" legura titana pridonosi vibracijama, što pogoršava točnost obrade i završnu obradu površine. Unutrašnja struktura kompozita povezana je s delaminacijom materijala tijekom obrade.

Svi spomenuti aspekti ubrzavaju trošenje alata i skraćuju mu vijek trajanja.

Trendovi u zrakoplovnoj industriji jasno ukazuju na povećanu primjenu materijala koji su teško obradivi. To se očituje u uvođenju novih legura s višom čvrstoćom i otpornošću na toplinu, širokoj primjeni kompozita i primjeni materijala hibridne strukture (metal-kompozit).

Kako bi se suočila s tim izazovima, metaloprerađivačka industrija uvodi nove strategije obrade odvajanjem temeljene na impresivnim mogućnostima suvremenih CNC strojeva i CAM sustava. Međutim, posljednja karika u čitavom lancu obrade, koja izravno dolazi u kontakt s materijalom i tijekom rada odvaja njegov sloj, je rezni alat. Ta karika je "najkonzervativniji" dio lanca, a njen razvoj je spor, te često ometa potpuno iskorištavanje mogućnosti naprednih obradnih strojeva. Kako bi se prevladale postojeće poteškoće, potrebno je smanjiti količinu podataka o obradi, što dovodi do niske produktivnosti i povećanih troškova obrade. Razumljivo je da svaki korak naprijed, pa i onaj mali, u području reznih alata može rezultirati značajnim poboljšanjima u obradi "gadnih" materijala. Stoga metaloprerađivačka industrija pozdravlja najnovija dostignuća u području reznih alata, nadajući se da će ona dovesti do radikalne promjene trenutačne situacije.

Koji su glavni zahtjevi za alate namijenjene učinkovitoj obradi teško obradivih zrakoplovnih materijala? Ukratko, moraju biti tvrdi, izdržljivi i precizni kako bi omogućili produktivnu obradu, a istovremeno osigurali predvidljiv i stabilan produljeni vijek trajanja alata i potrebnu razinu točnosti obrade. Međutim, ispunjavanje tih razumljivih i razumnih zahtjeva zahtijeva značajne napore, a čak i mali napredak u tom smjeru suočava se s izazovima. Svaki novi napredak uključuje ozbiljan rad na istraživanju i razvoju, kao i opsežno testiranje.

Stoga je razvoj alata usredotočen na sljedeća područja:

- Kvalitete reznih materijala.

- Oblikovanje alata.

- Digitalne komponente alata.

Kod reznih materijala naglasak je na poboljšanju tvrdoće, otpornosti na trošenje i čvrstoće pri visokim temperaturama. To se postiže uvođenjem novih prevlaka, posebice onih temeljenih na nanotehnologiji, i širenjem primjene iznimno tvrdih reznih materijala poput kubičnog bor nitrida (CBN) i keramike.

Pri oblikovanju alata, poboljšanja su usmjerena na optimiranje makro- i mikrogeometrija, kao što su oblik klina alata za obradu odvajanjem čestica i priprema oštrice, kako bi se poboljšale performanse obrade. Računalno modeliranje, u kombinaciji s računalnom dinamikom i impresivnim mogućnostima aditivne proizvodnje (AM), pruža potpuno nove mogućnosti za oblikovanje kanala, kanala za odvođenje odvojenih čestica i unutrašnjih rupa za hlađenje. To pridonosi boljem odvođenju odvojenih čestica i opskrbi medijem za hlađenje, ispiranje i podmazivanje, čime se poboljšavaju performanse reznog alata. Ključno područje je povećanje otpornosti alata na vibracije kroz naprednu reznu geometriju alata, poboljšanje krutosti strukture alata i korištenje držača alata koji prigušuju vibracije.

Digitalna komponenta alata uključuje digitalni blizanac i razne softverske proizvode, koji omogućuju virtualnu montažu, simulaciju obrade, izbor podataka o obradi, procjenu vijeka trajanja alata i potrebne proračune kao što su pronalaženje potrebne snage za obradu i sila rezanja. Tvrtka ISCAR očekuje da će ta komponenta biti kompatibilna sa standardima razmjene podataka kako bi zadovoljila zahtjeve pametne proizvodnje, koja je pred vratima.

Navedeni trendovi jasno su vidljivi u novim razvojima tvrtke ISCAR – jednog od vodećih proizvođača alata – predstavljenih u okviru najnovije kampanje LOGIQUICK.

Tvrtka je uvela dvije nove kvalitete tvrdih metala s PVD prevlakom: IC1017 je ISCAR razvio za tokarenje HTSA na bazi nikla, a IC716 je namijenjena za glodala s izmjenjivim pločicama kod obrade legura titana s visokim performansama. Asortiman čvrstih glodala od tvrdog metala za smanjenje vibracija proširen je suvremenim oblikom izrađenim od kvalitete tvrdog metala IC608 brončane boje, koja je prvi izbor za primjenu pri obradi ISO S grupe materijala (obrada superlegura i titana). Još jedna vrsta tvrdog metala, IC5600, razvijena je od strane inženjera iz ISCAR-ovog odjela za istraživanje i razvoj znanosti o materijalima za glodanje čelika (ISO P grupa). Kombinacija sub-mikronske podloge te kvalitete, CVD prevlake i naknadne obrade prevlake ima za cilj poboljšati otpornost na abrazivno trošenje i toplinsko opterećenje, čime je omogućeno povećanje brzine rezanja, posebice pri obradi čelika visoke čvrstoće.

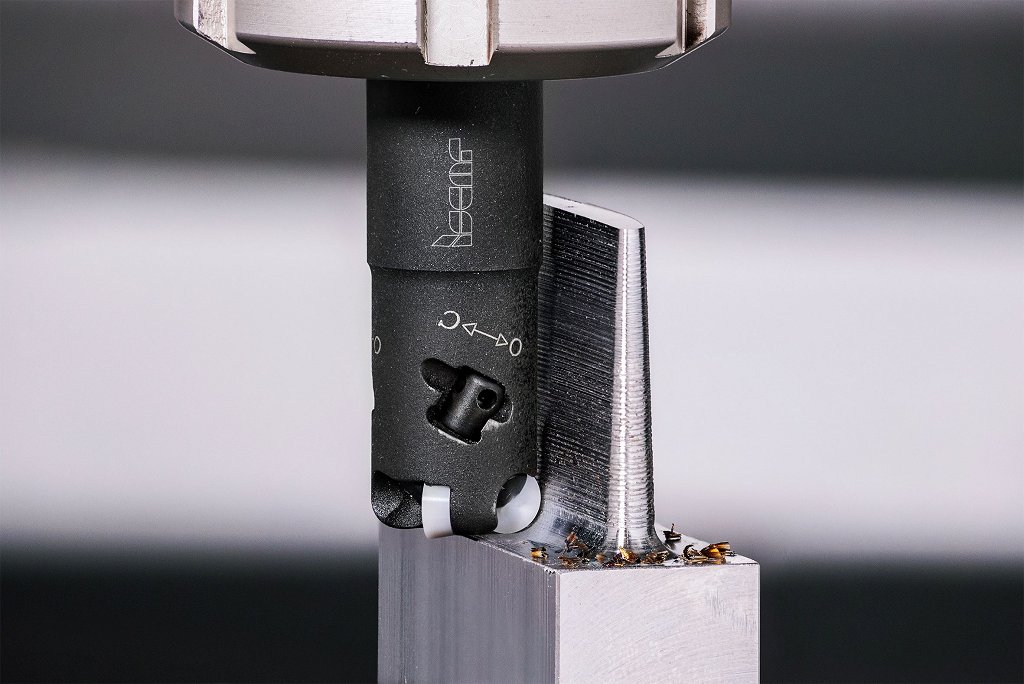

CERMILL, nova obitelj glodala s izmjenjivim jednostranim okruglim pločicama (slika 1), zanimljiva je iz dva razloga. Prvo, ova skupina alata primjenjuje genijalan mehanizam za stezanje pločica visoke krutosti. Taj mehanizam omogućuje povećan broj zuba u usporedbi s tipičnim oblikom sličnih alata istog promjera. Osim toga, omogućuje jednostavno okretanje i zamjenu pločica bez vađenja glodala iz držača alata. Drugo, pločice se proizvode od keramičkih kvaliteta koje su posebno razvijene za obradu HTSA.

Foto 1: ISCAR

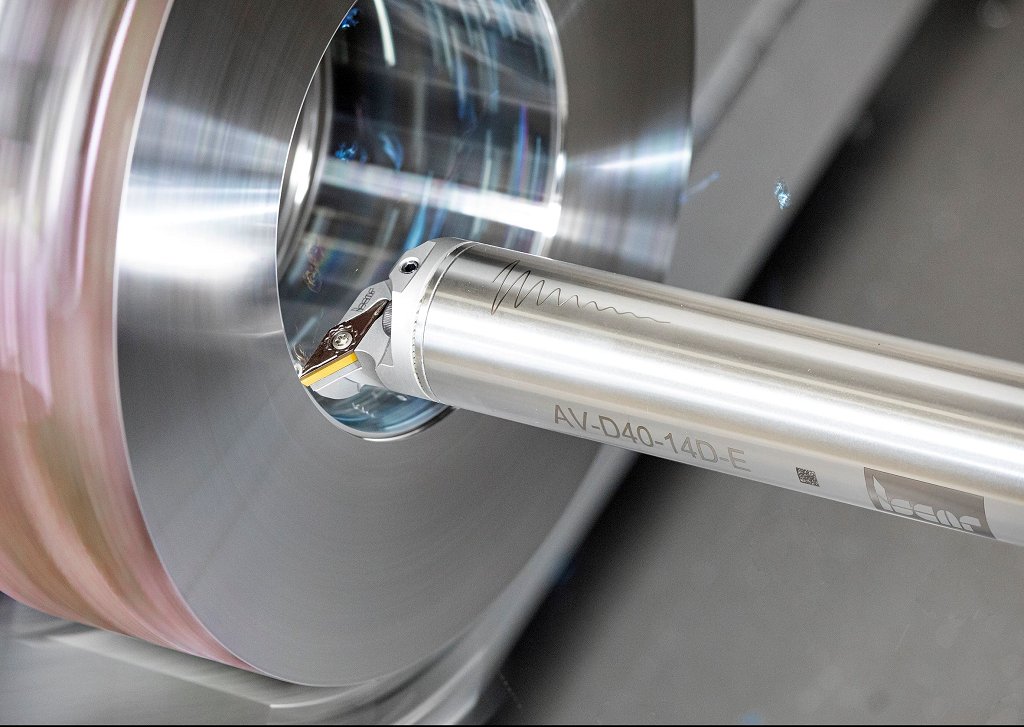

ISCAR je proširio svoju ponudu proizvoda protiv vibracija, temeljenih na inovativnom ugrađenom mehanizmu za prigušivanje s teškom masom koju podupire gumeni opružni element koji sadrži ulje za poboljšano prigušivanje. Linija za tokarenje sada uključuje bušne motke koje apsorbiraju vibracije za obradu dubina 12 i 14 puta većih od promjera drške (slika 2). Uz to, linija za glodanje ima ugrađene anti-vibracijske držače s MULTI-MASTER prilagodbom.

Foto 2: ISCAR

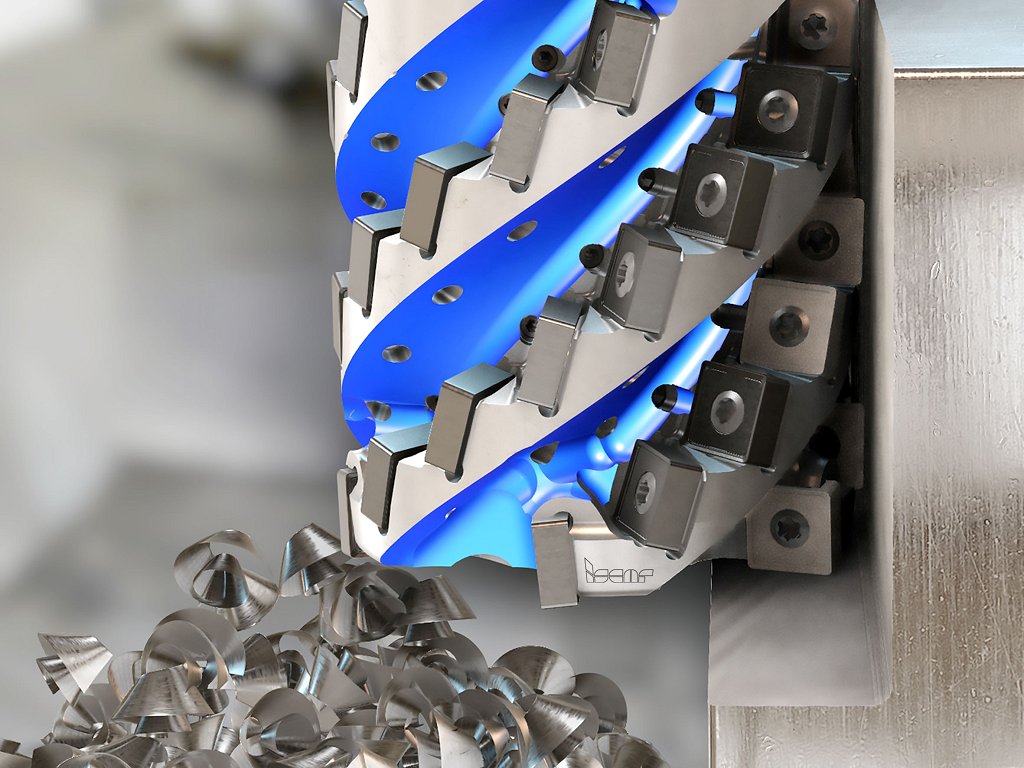

QUICK-X-FLUTE je obitelj produženih školjkastih glodala, razvijena za postizanje visokih brzina odvajanja metala (MRR) pri grubom glodanju zahtjevnih materijala kao što su HTSA i titan (ISO S grupa), austenitni i dupleks nehrđajući čelik (ISO M grupa) te čelici (ISO P grupa). Ti alati primjenjuju troškovno učinkovite, dvostrane kvadratne pločice koje osiguravaju 8 reznih oštrica. Ključni aspekt oblika glodala je optimirana geometrija kanala (slika 3), koja postiže ravnotežu između krutosti glodala i potrebe za učinkovitim protokom odvojenih čestica pri obradi s visokim brzinama obrade odvajanjem čestica. Glodala QUICK-X-FLUTE također imaju opciju unutrašnjeg dovođenja medija za hlađenje, ispiranje i podmazivanje, s izmjenjivim mlaznicama i prednjim otvorima, osigurava izravnu opskrbu medija za hlađenje u zonu rezanja. To poboljšava učinak hlađenja i podmazivanja te pridonosi optimalnom upravljanju odvojenim česticama (strugotina).

Foto 3: ISCAR

Učinkovito dovođenje medija za hlađenje, ispiranje i podmazivanje postalo je primarni naglasak u suvremenim oblicima alata. U liniji minijaturnih alata za tokarenje PICCO, ISCAR je predstavio nove umetke s unutarnjim kanalima za medij za hlađenje (slika 4). Za bušenje je tvrtka predstavila nova svrdla od tvrdog metala s 3 oštrice za obradu provrta s ravnim dnom, koje imaju tri izlaza za medij za hlađenje. U području držača alata, najnoviji dodaci uključuju držače s kanalima za medij za hlađenje uzduž držača. Osim toga, u klasičnoj obitelji izmjenjivih glodala HELIMILL tvrtke ISCAR, inženjeri tvrtke za istraživanje i razvoj nadogradili su konstrukciju kako bi maksimirali brzinu protoka uz minimalan pad tlaka s pomoću softvera za računalnu dinamiku fluida (CFD).

Foto 4: ISCAR

Poboljšanja su također napravljena na NEOITI, integralnom dijelu komponente digitalnog alata tvrtke. NEOITA, ekspertni sustav koji preporučuje optimalna rješenja za alate i predviđa vijek trajanja alata za određenu primjenu, sada uključuje nove značajke. Jedna od njih je pretraživanje informacija s pomoću umjetne inteligencije, posebno razvijeno za dobivanje detaljnih podataka o materijalima obradaka, uključujući njihov metalurški sastav i uobičajene primjene.

Poboljšane performanse pri obradi teško obradivih materijala u zrakoplostvu kompleksan su izazov. Kako bi se oni riješili, proizvođači alata neprestano nastoje pružiti naprednija i produktivnija rješenja. Iako nisu primijećeni radikalni proboji, nedavni razvoj događaja ukazuje na stalan evolucijski napredak na tom području.

Izvor: ISCAR