Tajne industrije 4.0 u pojedinačnoj proizvodnji

27.01.2017

Prema mnogim standardima u industriji, koje je usvojila većina slovenskih tvrtki, posljednje godine pojavila se četvrta revolucija, u Njemačkoj nazvana Industrija 4.0. Na tom području se pojavio niz novih izraza: Smart factory, Cyber Phisical Systems, Industrial Internet of Things. Spominju se svojstva tih sustava i njihovih podsustava: Visualization, Digitalisation, Real time analysis, Identification, Realtime Location, Collaboration, Decentralisation, Autonomy, Agile systems, Big data, Sensors, Cloud computing, Virtual network, itd. Opisi sustava s takvim karakteristikama su različiti, a jedna zajednička jasna slika za sve njih je uvjet za usklađeni rad grupe koja želi načiniti pametnu tvornicu.

Prema mnogim standardima u industriji, koje je usvojila većina slovenskih tvrtki, posljednje godine pojavila se četvrta revolucija, u Njemačkoj nazvana Industrija 4.0. Na tom području se pojavio niz novih izraza: Smart factory, Cyber Phisical Systems, Industrial Internet of Things. Spominju se svojstva tih sustava i njihovih podsustava: Visualization, Digitalisation, Real time analysis, Identification, Realtime Location, Collaboration, Decentralisation, Autonomy, Agile systems, Big data, Sensors, Cloud computing, Virtual network, itd. Opisi sustava s takvim karakteristikama su različiti, a jedna zajednička jasna slika za sve njih je uvjet za usklađeni rad grupe koja želi načiniti pametnu tvornicu.

U Njemačkoj nastaju prva radna mjesta pod nazivom CDO - Chief Digital Officer, voditelj projekata industrije 4.0 (ili IIoT, digitalizacije, itd.), Arhitekt Industrije 4.0, Inženjer Industrije 4.0, Savjetnik Industrije 4.0 itd. U inženjerskim školama se pojavljuju novi predmeti i smjerovi studija za područje Industrije 4.0, na novo se habilitiraju predavači, učitelji za predmet Industrija 4.0, izvode se istraživački projekti na području Industrije 4.0, itd. Nastala je dakle nova interdisciplinarna znanost Industrija 4.0 kao nadogradnja dosadašnje proizvodne automatizacije, a u suštini je riječ o sintezi strojarstva, elektrotehnike i informatike. Uz proizvodnu automatizaciju 3. revolucije, dodatno se integrira-sintetizira i proizvodno-logistički informacijski ERP sustav koji je također već nastao u 3. industrijskoj revoluciji. Novi sustav Smart factory – pametna tvornica, sinteza je sustava 3. revolucije: radnih, poslužiteljskih, montažnih, logističkih, kontrolnih, strojeva, alata, proizvoda, osoba, PLM-CAx sustava, ERP, MES, SCADA, procesnih sustava, područja kao što su: tehnologija, kvaliteta, održavanje, logistika, planiranje, informatika, u sintetiziranu cjelinu. Sustavi 3. revolucije su sastavnice sustava 4. revolucije. U mnogim tvrtkama već imaju sve te sustave, no oni su za sada još samo pojedinačne komponente. Njihovu sintezu u pametnu tvornicu je potrebno tek načiniti. To znači, da je gotovo svaki sadašnji sustav potrebno nadograditi ili zamijeniti, a potrebno je izgraditi još mnogo povezujućih sustava koji sada nedostaju, kako bi svi sustavi zajedno tvorili homogenu cjelinu – Smart factory.

Današnja CIM tvornica (eng. Computer Integrated Manufacturing) - automatizirana tvornica 3. revolucije s komadnom proizvodnjom temelji se na:

- razvoju obitelji sličnih proizvoda - grupnoj tehnologiji

- PLM - CAx programima za razvoj obitelji proizvoda i postupcima rada ćelija i linija te sakupljanje podataka o životnom vijeku proizvoda do razgradnje

- osnovna proizvodna jedinica je radno-poslužno-kontrolno-montažna linija ili ćelija

- proizvodni sustavi su centralizirani, vođeni s programima u upravljačkoj jedinici sa CAx programima u razvoju

- automatizacija, robotizacija smanjuju broj osoba u procesu

- poluproizvodi i proizvodi ne komuniciraju sa sustavima

- logistika se izvodi s pomoću transportnih sredstava (viličari, pruge s valjčićima, automatska kolica, …) nakon proizvodnje na temelju planova

- planiranje logistike proizvoda u proizvodnji je centralizirano s planskim modulom ERP sustava u planskoj službi

- održavanje je preventivno – aktivnost održavanja se izvodi nakon određenog broja sati ili ciklusa

- kvaliteta se temelji na kontroli proizvoda – nakon procesa

- tehnološki postupci izrade, posluživanja, montaže, kontrole su CAx alati razvijeni u razvoju za obitelji proizvoda u proizvodnim ćelijama i na linijama

- informacijski sustavi su centralizirani s bazama podataka na serveru u tvornici

- komunikacije su žičane sa stacionarnim terminalima

- ručni unos podataka obavlja se s pomoću miša, tipkovnice, djelomično crtičnim kodom i rjeđe s RFID

- podatke i informacije proizvode osobe na temelju opažanja i osobnih kompetencija

- centralizirani ERP proizvodno-logistički informacijski sustav su razvijali najčešće programeri i informatičari samostalno izvan CIM koncepta automatske tvornice, odvojeno od proizvodne automatizacije

- razvijeni su sustavi MES, BDE, MDE, SCADA ili PK-Process Monitoring za povezivanje na analogne senzore, prekidače i kontrolere na strojevima. Njih su koncipirali inženjeri automatizacije s desetogodišnjim iskustvima u proizvodnji. Procesni sustavi s analognim senzorima danas su najviša tehnologija u komadnoj proizvodnji. Ti su sustavi zametci 4. revolucije

- proizvodne linije i ćelije su sastavljeni od obradnih, poslužnih, montažnih i kontrolnih strojeva i konstruirani su za obitelj proizvoda

- svaki stroj ima svoj kontroler, sa čijim radom je upravljano od strane odjela tehnologije i planiranja proizvodnje

- edukacija se odvija u učionicama i laboratorijima prvo u školi, a zatim nekoliko puta godišnje na stručnim radionicama

Smart factory - pametna tvornica 4. revolucije s komadnom proizvodnjom je nadogradnja CIM tvornice iz 3. revolucije i temelji se na karakteristikama:

- razvoj unikatnih proizvoda (dva konačna proizvoda nisu jednaka, iako se njihovi sastavni dijelovi mogu i dalje proizvoditi u manjim serijama)

- PLM - CAx sustavi će se primjenjivati za razvoj unikatnih proizvoda, omogućiti će razvoj postupaka izrade, posluživanja, montaže i kontrole u standardiziranom obliku za postprocesiranje na proizvodnim otocima, podaci će se preko oblaka sakupljati tijekom čitavog životnog vijeka proizvoda

- osnovna proizvodna jedinica je radno-poslužno-kontrolno-montažni otok, a neki strojevi će biti na kotačićima i sami če izravno oblikovati otoke obzirom na tehnološki postupak pojedinog proizvoda

- proizvodni sustavi će biti decentralizirani, visoko fleksibilni

- automatizacija i robotizacija će se promijeniti u suradnju (collaboration) osoba i strojeva. Tu više nema uklanjanja ljudi iz procesa radi automatizacije. Radno mjesto se dijeli na teži fizički rad koji obavlja robot i lakši te stvaralački kojeg obavlja čovjek - Collaborative Workforce Workplace. U 3. revoluciji su načinjene i potpuno automatizirane tvornice, koje se nisu pokazale konkurentnima. Nakon 5 godina djelovanja, automatska tvornica iz 3. revolucije bez osoblja proizvodi jednake proizvode s jednakim troškovima (promjene troškova materijala, energije itd. možemo zanemariti), a tvornica s ljudima ima nakon pet godina bitno poboljšan proizvod, a troškovi se snizuju svake godine tri i više postotaka, što je posljedica inovacija zaposlenika.

- poluproizvodi, alati i proizvodi komuniciraju međusobno, sa strojevima, programima i osobama

- logistika nakon proizvodnje izvoditi će se s pomoću transportnih sredstava (viličari, automatska kolica, ...) na temelju ažurnih uputa proizvoda

- planiranje logistike proizvoda nakon proizvodnje biti će decentralizirano; proizvodi će autonomno donositi odluke na koje otoke za koje obrade će se transportirati s pomoću automatskih kolica

- održavanje će biti prediktivno – zahvati održavanja će se izvoditi na temelju trendova izmjerenih parametara procesa i stroja

- kvaliteta će se temeljiti na kontroli izradbenih i montažnih procesa (ne proizvoda) – tijekom procesa

- tehnološki postupci – programi izrade, posluživanja, montaže, kontrole, biti će razvijeni u razvoju sa CAx alatima za pojedine proizvode u standardiziranom zapisu

- informacijski sustavi će biti decentralizirani s bazama podataka u oblaku

- komunikacije će biti bežične sa agilnim-mobilnim (djelomično i stacionarnim) terminalima

- unos podataka biti će automatiziran s govornim sučeljima, ekranima osjetljivim na dodir, kamerama, 2D kodovima, RFID

- izrada podataka o proizvodnim procesima biti će automatizirana s analognim senzorima i mjeračima, mjeračima puta, brzine, prekidačima i procesnim sustavima s istodobnim automatskim dijagnosticiranjem i vizualizacijom procesa i njihovih odstupanja ili grešaka

- decentralizirane informacijske poslovne sustave Industrije 4.0 razvijati će najčešće programeri na temelju specifikacija razvijenih od strane inženjera Industrije 4.0, dok ti ne budu školovani, pa sa I.4.0 osposobljeni inženjeri proizvodne CIM automatizacije

- sustavi 3. revolucije MDE, SCADA ili PK- Process Monitoring za povezivanje na analogne senzore, prekidače i kontrolere na strojevima biti će sintetizirani u cjeloviti sustav s upravljanjem otoka, a neki moduli ERP, MES, BDE, SCADA i PK biti će dostupni preko interneta svim autoriziranim korisnicima

- proizvodni otoci (danas linije, ćelije) sastavljeni od obradnih, poslužnih, montažnih i kontrolnih strojeva, biti će konstruirani za individualne proizvode, koji će sa sobom nositi tehnološke, poslužne i kontrolne postupke, kojima će se otoci prilagođavati u hodu

- svaki stroj u komadnoj proizvodnji imati će upravljanje koje komunicira s drugim strojevima, proizvodima, osobama i programima u mreži i izvodi postupke obzirom na primljene informacije

- edukacija će se odvijati prvo u školi dualno, a zatim svaki dan na radnom mjestu u proizvodnji preko multimedijske edukacije do odlaska u mirovinu

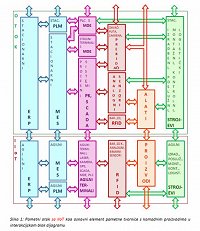

Proizvodna platforma pametne tvornice je podijeljena na osnovne jedinice nazvane otocima, koji samostalno komuniciraju sa svim sustavima u proizvodnji (Slika 1). Između radnih otoka (s postupcima komadne proizvodnje: oblikovanje, preoblikovanje, spajanje, dodavanje, odvajanje, energijska obrada, oplemenjivanje, posluživanje, montaža i kontrola) se s pomoću logističkih strojeva (automatsko vođena kolica AVK, ...) transportiraju proizvodi – poluproizvodi (u nastavku ćemo koristiti pojam proizvodi), koji komuniciraju preko bežične mreže sa svim sustavima u proizvodnji. Osnovne blok-strukture radnog i logističkog (kolica, skladište) otoka su identične i prikazane na Slici 1.

Proizvodna platforma pametne tvornice je podijeljena na osnovne jedinice nazvane otocima, koji samostalno komuniciraju sa svim sustavima u proizvodnji (Slika 1). Između radnih otoka (s postupcima komadne proizvodnje: oblikovanje, preoblikovanje, spajanje, dodavanje, odvajanje, energijska obrada, oplemenjivanje, posluživanje, montaža i kontrola) se s pomoću logističkih strojeva (automatsko vođena kolica AVK, ...) transportiraju proizvodi – poluproizvodi (u nastavku ćemo koristiti pojam proizvodi), koji komuniciraju preko bežične mreže sa svim sustavima u proizvodnji. Osnovne blok-strukture radnog i logističkog (kolica, skladište) otoka su identične i prikazane na Slici 1.

Strukovno, sustave opisujemo i gradimo iz osnovnog procesa prema vani. Glavni proces, pri kojem nastaje proizvod je interakcija između alata (primjeri: tokarski nož, glodalo, kalup za injekcijsko prešanje plastike, alat za preoblikovanje lima, uređaj za zavarivanje, laserska zraka, prihvat, ...) i proizvoda. Alat i proizvod su upeti u radni, poslužni, kontrolni ili montažni stroj na otoku, a svaki od njih je opremljen svojom RFID karticom na kojima su pohranjeni svi podaci potrebni za radni proces (radni, kontrolni postupci, programi) i logistiku (radni nalog, plan) za proizvod i za alat. Antene za čitanje i unos RFID podataka su postavljene na svim strojevima i uređajima na otocima, mobilnim terminalima, SCADA terminalima, strojnim terminalima i upravljanjima. U alate i ostale strojeve i uređaje otoka (radne, poslužne, montažne, kontrolne strojeve, alate), ugrađeni su analogni senzori i prekidači, koji energiju radnih procesa pretvaraju u analogne i binarne signale te ih šalju na ulazne priključke u upravljanjima, strojnim terminalima i procesnih sustavima. Oni procese u stvarnom vremenu vizualiziraju, automatski dijagnosticiraju, signale optimiraju, prerade ih u izlazne signale, kojima se upravljaju aktuatori, a istodobno ih prebacuju u digitalne podatke – digitaliziraju. Na ekranima nastaju nove slike (krivulje, dijagrami) radnih procesa iz njihovih nevidljivih veličina (sila, tlak, temperatura, akustika, vibracije, električna struja, put ili zakret pomičnih strojnih dijelova u ovisnosti o vremenu). U memoriju se pune datoteke procesnih i strojnih podataka, koje svi sustavi šalju i u centralnu bazu podataka. Tako nastaju novi podaci i slike o nevidljivim procesima, koje bez tih sustava nije moguće dobiti. Nastaju novi upravljački signali, koji upravljaju novim aktuatorima ugrađenim u strojeve, koji obavljaju radove koji su bez tih sustava manje učinkoviti, ili nisu mogući.

Konstruktori zato razvijaju nove strojeve ili konstrukcijske promjene postojećih. Osobe počinju razmišljati u novim dimenzijama o nevidljivim procesima, stoga razmišljaju kvalitetnije i sve rade barem za razinu bolje, stvaraju poboljšanja koja bez tih sustava ne bi bila moguća. Nastaje čista novo stvorena vrijednost, koju bez tih sustava nije moguće dobiti. Brojne analize proces pripreme, rada, kontrole, održavanja, te strojnih i proizvodnih procesa, preračunate u pokazatelje kvalitete i produktivnosti, OEE faktore, izvode u stvarnom vremenu programi MDE, MES, SCADA – PK Kontrola procesa i logistički programi automatske identifikacije, sljedivosti, lociranja i navigacije te sporije i šire i poslovni informacijski ERP sustavi.

Slika 1: Pametni otok sa IIoT kao osnovni element pametne tvornice s komadnim proizvodima u interakcijskom blok dijagramu

Agilni (mobilni) terminali s agilnim programima MDE, PK-Procesni nadzor - SCADA, MES i ERP, s ugrađenim laserskim skenerima, kamerama, RFID, NFC i GSP sučeljima u interakciji s RFID karticama, 2D crtičnim kodovima na proizvodima i ostalim objektima otoka, stvaraju agilnu informatiku ili čak IIoT.

BITNE KRATICE 4. REVOLUCIJE

2D i crtični kod – kodirani kontrastni zapis alfanumeričkih i drugih znakova sa crtama ili poljima za optimalno automatsko čitanje

AGV – Automated Guided Vehicle – automatska kolica za prevoženje u proizvodnji

BDE – Betrieb Daten Erfassung – program za automatsko sakupljanje i analizu podataka proizvodnje

CAx – zajednička kratica za grupu programa: CAD Computer Aided Design- konstruiranje, CAM Computer Aided Manufacturing - izrada, CAE Computer Aided Engineering - razvoj, CAP Computer Aided Planing - planiranje, CAQ Computer Aided Quality assurance - kontrola kvalitete

CNC – Computer Numerical Control – numeričko računalno upravljanje obradnim strojevima

CPS – Cyber Physical System – kibernetski fizički sustav, kao novi izraz za digitalizirane, pametne sustave

ERP – Enterprise Resource Planning – poslovni informacijski sustav s naglaskom na proizvodnju i logistiku

GPS – Global Positioning System – sustavi za satelitsko određivanje lokacije sustava

IIoT – Industrial Internet of Things – bežična mreža fizičkih proizvoda i alata s ugrađenim računalima ili RFID karticama postavljenim na stroj, u međusobnoj komunikaciji sa strojevima, osobama, programima

MDE – Maschinen Daten Erfassung – program za vizualizaciju i analizu strojnih procesa

MES – Manufacturing Execution Systems – sustavi za analizu proizvodnih procesa

NFC – Near Field Communication – bežična komunikacija za prijenos podataka iz pasivnih RFID kartica i drugih, na udaljenost do 10 cm, ugrađena prije svega u pametne telefone

OEE faktorji – Overall Equipment Effectiveness – faktori relativne proizvodne učinkovitosti, koji jednostavno prikazuju stvarnu iskoristivost proizvodnih sustava

PLC – Programmable Logic Controler – programibilni logički kontroler za upravljanje strojevima

PLM – Product Lifecycle Management – informacijski podržan sustav upravljanja podacima o proizvodu kroz njegov čitav životni ciklus; od ideje, kroz razvoj i proizvodnju, do servisa i razgradnje. Jezgra sustava su programi CAx.

RFID – Radio Frequency Identification – kartica s decentraliziranom memorijom, može biti i s dodatnim senzorima, s bežičnim čitanjem te pisanjem podataka preko antene s pomoću računala

SCADA – Supervisory Control and Data Acquisition Systems – u komadnoj proizvodnji se često primjenjuje pojam PK-Process Kontrol-Monitoring sustavi za izradu procesnih tehnoloških podataka i automatsko dijagnosticiranje, generiranje izlaznih upravljačkih signala tijekom procesom – najviša tehnologija u proizvodnji

Prednosti Smart factory (4. revolucije) u usporedbi sa CIM tvornicom (3. revolucije) su velike. Ekonomski gledano Smart factory ima do 30% višu dodanu vrijednost. Još važnija su svojstva: brži odziv, veća fleksibilnost, kraća protočna vremena, manje grešaka, veća produktivnost, rad zaposlenika je lakši, sadrži radna mjesta za starost zaposlenika do sedamdeset i više godina, broj zaposlenika se ne smanjuje, može se čak povećati, a u čitavom lancu isporuke se osjetno povećava. Pametna tvornica je ekološki optimalna, stoga joj predviđaju lokaciju usred naselja. Zaposlenici preko senzora u stvarnom vremenu dobivaju nove podatke i slike o procesima, bolje poznaju i razumiju procese, bolje razmišljaju, stoga sve što čine je za red veličine bolje, a posljedično je i bolja kvaliteta njihovog života.

Tko se može prihvatiti projekta Smart factory: inženjeri proizvodne automatizacije ili informatičari? Potrebno će biti napisati ogromne količine novog softvera, stoga projekt izgleda informatički. Međutim već s novim izrazima: Cyber Physical Systems i Internet of Things je naznačeno da je u stvari riječ o nadogradnji fizičkih sustava, konkretnije CIM tvornica. Razvoj arhitekture, koncepata, specifikacija nadogradnji programa, hardvera, tehnoloških postupaka, reorganizacija i konstrukcija strojeva pametnih tvornica mogu kompetentno istodobno izvoditi samo inženjeri automatizacije sa CIM obrazovanjem. Poznavanje postojeće strukture je osnova za razvoj nadogradnje. Industrija 4.0 je nova samostalna znanost pa i područje. Stoga je potrebno u tvrtki osnovati novi odjel Industrija 4.0 i otvoriti nova radna mjesta s Arhitektom I.4.0, Voditeljima projekta I.4.0, Inženjerima I.4.0 itd. Najkompleksniji sustav današnjeg vremena Smart factory zahtijeva 100 % usredotočenost njenih stvaratelja, koji ne rade ništa drugo. To su nova radna mjesta s najvišom dodanom vrijednošću.

S projektom valja početi što prije. Zašto ne bismo radije pričekali da se novi sustavi bolje razviju, pa bismo zatim brže i lakše proveli njihovu ugradnju? Nije toliko riječ o razvoju sustava, koliko je važan razvoj zaposlenika, koji moraju u glavama provesti najteži misaoni proces: sintezu proizvodne informatike i proizvodnog strojarstva s elektrotehnikom. Riječ je o ogromnom interdisciplinarnom području sa najzahtjevnijim misaonim procesom, kojeg nitko u stvari ne može spoznati, stoga se uči čitav život. Prije, kada je osoba počela učiti, što je dulje učila, više je znala i njen opseg kompetencija je rastao do odlaska u mirovinu. To nije moguće ništa preskočiti. Radni vijek znači stupaj kompetentnosti. Smart factory je radno okruženje pogodno i za starije osobe kao i mlađe, koji uče od starijih. Učenje je svakodnevni manji radni proces sa ciljem dobivanja što više kompetencija i mudrosti za izradu pametnih proizvoda, koje pametna tvornica proizvodi.

Na kraju ostaju neobjašnjene tajne točke i nule. Zašto imamo naziv Industrija 4.0, zašto ne samo Industrija 4? Kao što je sa svim u industriji, i komunikacija je vrlo jasna i doslovna. Točka znači kraj naziva, kraj riječi, a slijedi još samo rad. Znamen nule je nedvojbeno jasan. Industrija 4.0 je skraćeni zapis smisla: Četvrtu industrijsku revoluciju je potrebno što prije provesti i točka. Tko je neće provoditi, u globalnom svijetu postati će: 0.

Gorazd Rakovec, savjetnik za inženjerstvo 4.0